Blocchi di arbolite: descrizione, pro e contro, scelta

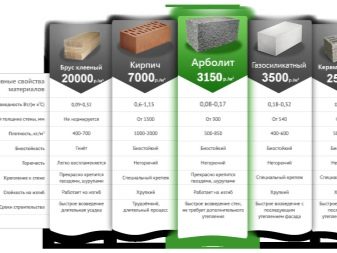

La costruzione di edifici residenziali in blocchi di cemento di legno è un approccio moderno alla costruzione di pochi piani e sta diventando sempre più popolare. Il materiale si confronta favorevolmente con mattoni e cemento e li aggira in molti indicatori di prestazione.

Cos'è?

L'arbolite è un tipo di calcestruzzo leggero e ha iniziato ad essere utilizzato nelle costruzioni circa 60 anni fa. In Unione Sovietica c'erano più di 100 imprese specializzate nella produzione di questo materiale da costruzione di alta qualità e durevole. Quindi la domanda di calcestruzzo in legno è leggermente diminuita e fino a poco tempo fa non era così spesso utilizzato nelle costruzioni.

Tenendo conto delle ultime tendenze e della crescente domanda di alloggi di alta qualità, caldi e prefabbricati, i blocchi di cemento in legno sono stati ricordati di nuovo e oggi il materiale è giustamente considerato uno dei principali tipi di materiali da costruzione utilizzati nelle costruzioni basse.

Per capire perché il materiale ha così tanti estimatori, vale la pena fare riferimento alla sua composizione, dalla quale si evince che i trucioli di legno occupano quasi il 90% del volume totale. Per la fabbricazione dei blocchi vengono utilizzate solo materie prime selezionate e pulite: senza ramoscelli, foglie e altri rifiuti associati alla lavorazione del legno... Il restante 10% sono cemento di alta qualità, additivi chimici e leganti.

Esternamente, il legno cemento è rappresentato da blocchi volumetrici quadrati dotati di uno speciale guscio costituito da un legante. La struttura del materiale è piuttosto porosa, il che contribuisce al normale ricambio d'aria nella stanza e mantiene un livello ottimale di umidità. In termini di caratteristiche operative, l'arbolite è il più vicino possibile al legno commerciale e per molti aspetti supera il mattone e il cemento armato.

L'ambito di applicazione dei blocchi di cemento in legno è piuttosto ampio.

Il materiale viene utilizzato attivamente nella costruzione di edifici residenziali e strutture industriali. Negli edifici di altezza non superiore a 7 metri, da esso vengono erette strutture autoportanti interne ed esterne, utilizzate anche per la realizzazione di facciate continue.

Secondo gli standard esistenti, i blocchi di legno cemento possono essere tranquillamente utilizzati per la costruzione di edifici non più alti di due piani. Il materiale viene utilizzato per la produzione di pannelli per pareti e soffitti per tetti, nonché per strutture di isolamento acustico e termico nella costruzione di case private e cottage estivi.

Come puoi vedere dalla descrizione, il calcestruzzo di legno può essere tranquillamente definito un materiale da costruzione universale, che, insieme alla sua elevata resistenza e ampia disponibilità da parte dei consumatori, lo rende un materiale davvero popolare.

Com'è fatto?

I blocchi di Arbolite hanno caratteristiche prestazionali molto elevate, dovute a materie prime accuratamente selezionate per la loro fabbricazione. Ad esempio, i trucioli di legno, che sono il componente principale dei blocchi, hanno una chiara dimensioni consigliate, che non devono superare 40x10x5 mm.

In generale, la scelta del riempitivo è determinata dalla regione di fabbricazione del materiale. Nelle regioni settentrionali, ad esempio, così come nella corsia centrale, dove non c'è alcun problema nella carenza di scarti di lavorazione del legno, vengono utilizzati principalmente trucioli di abete rosso, pino e abete, oltre a trucioli di pioppo, faggio, betulla e pioppo tremulo.Nelle regioni meridionali, il fuoco di canapa, la paglia di riso e il gambo di cotone sono usati come materie prime principali.

Per quanto riguarda gli additivi e i riempitivi, per ridurre la conduttività termica del materiale, alla composizione vengono aggiunti componenti che ne aumentano la porosità e vengono aggiunti batteri e insetticidi per proteggere i trucioli dal decadimento.

Tra le sostanze chimiche presenti nella composizione del calcestruzzo in legno, vanno segnalati cloruro di calcio, solfato di allumina e calcare. Grazie alla presenza di questi componenti nella materia prima, è stato possibile ottenere una notevole diminuzione della permeabilità all'acqua e della conduttività termica del materiale. Anche il cemento per la produzione di calcestruzzo in legno è di qualità piuttosto elevata.

Ad esempio, per la produzione di blocchi strutturali, viene utilizzata la classe 500, meno spesso - 400, mentre per il calcestruzzo in legno termoisolante viene spesso utilizzata la versione più economica dell'M300.

Un prerequisito per la produzione di blocchi, che determina le loro caratteristiche tecniche in futuro, è la rapida formazione. La procedura viene eseguita entro i primi 15 minuti dopo l'impasto e viene eseguita su macchine speciali o manualmente... La massa è formata in blocchi utilizzando la tecnologia delle vibrazioni, che garantisce un'elevata densità e durata del prodotto futuro.

La compattazione delle materie prime negli stampi viene effettuata in più fasi con la formazione alternata di tre strati. La temperatura ottimale per l'essiccazione dei blocchi finiti è considerata di 30-40 gradi.... In tali condizioni, il materiale sarà pronto in un giorno. Se la temperatura dell'aria non supera i 20 gradi, la completa solidificazione della composizione richiederà da 3 a 5 giorni.

Quando le temperature esterne scendono al di sotto dei 5 gradi, l'indurimento della miscela di calcestruzzo si interrompe.

La produzione di blocchi di cemento in legno presso imprese specializzate è rigorosamente regolamentata e la composizione è determinata dal corrispondente GOST. Nel metodo di produzione in fabbrica, la deviazione nelle proporzioni è considerata minima e di solito non supera il 2-5%.

Un altro importante indicatore che influenza successivamente le proprietà operative del materiale è l'umidità e la temperatura della soluzione di lavoro. L'umidità ottimale è considerata inferiore al 25%., così come la temperatura, che non dovrebbe essere inferiore a 15 gradi.

Solo la stretta aderenza alla formulazione della soluzione, nonché la stretta aderenza alla tecnologia di produzione di blocchi di cemento in legno, possono garantire elevate qualità di lavorazione del materiale e la sua capacità di funzionare per molti anni.

Specifiche

Il principale indicatore tecnico del calcestruzzo in legno è la sua conduttività termica, nonché la resistenza, la resistenza al gelo e l'isolamento acustico.

- Conduttività termica il legno cemento è piuttosto basso e ammonta a circa 0,07-0,18 W/(m*C). Ciò consente alla parete esterna dell'edificio, eretta da blocchi, di trattenere il calore nella stessa quantità di una muratura dello spessore di un metro che è in grado di fare.

- Forza anche il blocco di cemento in legno è piuttosto alto e varia a seconda della composizione nell'intervallo 21-45 kgf / cm². La schiuma e il calcestruzzo aerato, anch'essi abbastanza spesso utilizzati nella costruzione di pochi piani, hanno all'incirca lo stesso indicatore di resistenza. Ad esempio, il grado M25, corrispondente alle classi B1.5 e B2, ha una resistenza a compressione pari a 21-27 kgf/cm², mentre per M50 raggiunge i 45 kgf/cm². Grazie a ciò, i blocchi non si rompono e tollerano bene il trasporto e lo stoccaggio.

- L'arbolite è caratterizzata da una maggiore resistenza al gelo ed è in grado di sopportare da 25 a 50 cicli di gelo-disgelo senza perdere le sue proprietà operative. Ciò consente alle case costruite con blocchi di cemento di legno di resistere a climi freddi per 50 anni o più. Nelle zone calde, la durata della vita del materiale aumenta di circa la metà fino a circa 75 anni.

- Coefficiente di isolamento acustico è anche un importante indicatore di prestazione del materiale e ne determina l'utilizzo come schermo fonoassorbente.L'isolamento acustico dei blocchi è compreso tra 0,17 e 0,6 unità, che è circa 4 volte superiore a indicatori simili di mattoni. Per garantire l'assorbimento del rumore viene utilizzato materiale con una densità di almeno 500 kg/m³, mentre per la costruzione di pareti viene utilizzato legno cemento con un indicatore da 550 a 850 kg/m.

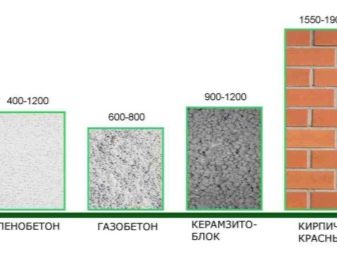

- Una caratteristica tecnica altrettanto importante del materiale è la sua il peso... Secondo questo criterio, il calcestruzzo di legno supera anche una serie di altri materiali da costruzione, il che lo rende più richiesto. Ad esempio, il peso di un metro cubo di muratura in blocchi di legno cemento è circa tre volte inferiore allo stesso volume di mattoni di silicato e una volta e mezza inferiore allo stesso volume di argilla espansa.

- Incombustibilità è anche una caratteristica importante delle prestazioni. Nonostante l'alto contenuto di trucioli di legno nel materiale, il calcestruzzo di legno non si brucia da solo e praticamente non supporta la combustione. Secondo le normative di GOST 12.1.0044-89, il calcestruzzo di legno appartiene al gruppo di materiali a bassa infiammabilità (G1), difficilmente infiammabili (B1) e a bassa emissione di fumo (D1).

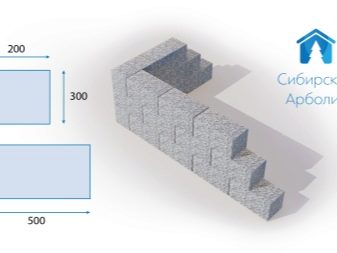

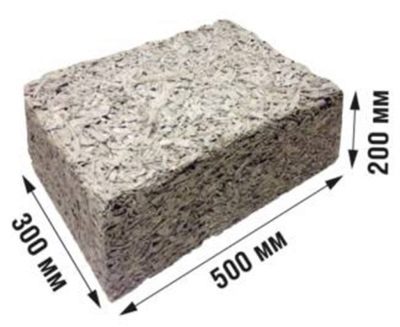

I blocchi di arbolite per la costruzione di pareti esterne sono generalmente prodotti nelle dimensioni di 300x250x500 e 500x300x200 mm e i blocchi per la costruzione di partizioni interne sono prodotti nelle dimensioni di 200x250x500 mm.

professionisti

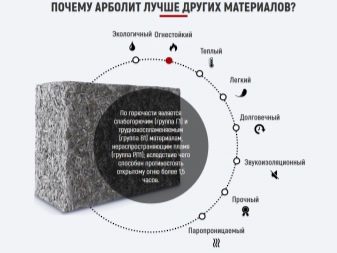

L'elevata domanda di blocchi di cemento in legno è dovuta a una serie di indiscutibili vantaggi di questo materiale da costruzione.

- La completa sicurezza ambientale del calcestruzzo in legno è dovuta all'assenza di impurità nocive e additivi velenosi nella sua composizione. Il materiale è costituito principalmente da componenti naturali, ed i reagenti chimici presenti in piccole quantità sono del tutto innocui per l'uomo e non emettono sostanze tossiche nell'ambiente.

- L'incombustibilità del materiale è dovuta ai corrispondenti additivi, che aumentano più volte la sicurezza antincendio delle abitazioni costruite in cemento di legno.

- Il peso leggero del calcestruzzo di legno alleggerisce notevolmente la struttura e riduce il carico sulla fondazione. Inoltre, le dimensioni universali dei blocchi li rendono molto convenienti per la costruzione e il trasporto.

- La bassa conduttività termica e le elevate proprietà di risparmio di calore del materiale consentono di risparmiare sui materiali isolanti e aiutano a mantenere un microclima favorevole nella stanza. Inoltre, il legno cemento è ben ventilato, motivo per cui le pareti dell'edificio sono in grado di respirare.

- Il materiale è un eccellente isolante acustico e protegge in modo affidabile la stanza dalla penetrazione di rumori estranei dalla strada o dagli spazi adiacenti.

- La capacità di guidare un chiodo in una parete di arbolite o avvitare una vite autofilettante distingue anche il materiale da altri analoghi di costruzione.

- A causa della struttura porosa e dell'elevata elasticità, i blocchi di cemento in legno possono essere facilmente tagliati e divisi in parti. Allo stesso tempo, il materiale non si spezza, si sbriciola o si sbriciola.

- L'arbolite non è interessante per roditori e insetti, e non è nemmeno un ambiente favorevole per la comparsa di funghi e la formazione di muffe.

- La superficie dei blocchi ha elevate proprietà di adesione e non necessita di misure aggiuntive per migliorare l'adesione tra il rivestimento decorativo e il materiale della costruzione del muro.

- Gli edifici in cemento di legno si restringono rapidamente e il restringimento massimo è solo dello 0,4%. Questa qualità consente di eseguire la decorazione degli interni quasi immediatamente dopo l'installazione delle pareti.

contro

Tuttavia, insieme agli ovvi vantaggi, l'arbolite presenta ancora degli svantaggi. Innanzitutto, esiste un'alta probabilità di contraffazione dei blocchi. I produttori senza scrupoli utilizzano rifiuti edili, segatura di bassa qualità e persino vetri rotti come riempitivo principale. Ciò porta al rilascio di materiale di qualità disgustosa, che successivamente si traduce in grossi problemi durante il funzionamento della struttura.

In secondo luogo, il calcestruzzo di legno ha una bassa protezione contro l'umidità. Ciò, a sua volta, richiede il rivestimento obbligatorio delle pareti e l'applicazione di una finitura protettiva.

Gli svantaggi includono difetti nella geometria.Rispetto al mattone o al blocco di schiuma la deviazione dalle taglie standard è piuttosto ampia e può raggiungere un centimetro e mezzo. Ciò causa alcune difficoltà durante la costruzione. e richiede un'attenta selezione dei materiali e un'elevata abilità da parte del muratore.

Dovresti anche prestare attenzione al prezzo piuttosto alto dei blocchi di cemento in legno, che è molto più alto del costo di un blocco di schiuma e cemento cellulare.

Gli svantaggi includono incapacità di utilizzare materiale per la costruzione di grattacieli, nonché la generale instabilità del materiale ai gas aggressivi.

Quando si costruisce una casa di arbolite in regioni con una grande quantità di precipitazioni, è necessario dotare un sistema di drenaggio e nei mesi invernali liberare la base dalla neve. A tal proposito si sconsiglia l'utilizzo di blocchi legno cemento per la realizzazione di muri interrati, cornicioni e plinti.

Visualizzazioni

La classificazione dei blocchi di legno cemento avviene secondo diversi criteri, il fondamentale dei quali è lo scopo funzionale del materiale.

Con questo criterio ci sono due tipi di blocchi: isolamento strutturale e termico... I nomi delle categorie parlano da soli. I primi, ad esempio, si distinguono per una densità maggiore, che può raggiungere gli 850 kg per metro cubo, e sono destinati alla realizzazione di pareti esterne di edifici bassi. La resistenza alla compressione di tali prodotti appartiene alle classi elevate B1.5, B2, B2.5 e B3.5, che corrisponde ai gradi M25, M35 e M50, che includono strutture, nella cui progettazione ST SEV 1406-78 è non preso in considerazione.

I blocchi termoisolanti hanno una densità media di 500 kg / m³ e vengono utilizzati come strato aggiuntivo quando si organizza l'isolamento termico e acustico degli edifici. Gli indicatori di resistenza alla compressione di tali campioni corrispondono alle classi B0.35, B1 e B0.75, il che indica che appartengono ai marchi M5, M10 e M15 senza tenere conto di ST SEV 1406-78.

Il secondo criterio per la classificazione dei blocchi di legno cemento è la presenza di riempitivi aggiuntivi e uno strato protettivo e decorativo.

Su questa base si distinguono tre tipi di materiale.

- Blocchi rivestiti ampiamente utilizzato per la costruzione di pareti esterne. Nella fase di produzione, il lato anteriore degli spazi vuoti viene ricoperto con una malta cementizia, rifinito con piastrelle per facciate o si forma un rivestimento di trucioli di granito. Esternamente, tale calcestruzzo di legno sembra abbastanza solido e bello e lo strato di cemento non consente all'umidità di penetrare all'interno.

- Blocchi fatti dall'abbandono, si confronta favorevolmente con i modelli tradizionali realizzati con trucioli di legno. In tali modelli, la segatura viene accuratamente frantumata su uno speciale frantoio, dopo di che vengono smistati dai resti di impurità meccaniche solide e setacciati. Tali prodotti sono caratterizzati da caratteristiche prestazionali più elevate e sono molto richiesti.

- I modelli degli edifici hanno anche uno strato protettivo su un lato di almeno un centimetro e mezzo. Come rivestimento viene utilizzata una malta bastarda, che viene miscelata con sabbia di elevata porosità durante il processo applicativo. Tali blocchi sono utilizzati come strutture protettive che aiutano a proteggere gli elementi metallici dell'edificio dai processi corrosivi.

E l'ultimo criterio con cui i blocchi sono divisi in tipi è la forma geometrica dei prodotti. Su questa base si distinguono i modelli tradizionali e maschio e femmina. E se tutto è molto chiaro con il primo, il secondo è una soluzione di design piuttosto interessante.

Tali blocchi sono dotati di un supporto "scanalatura a pettine", che consente di erigere rapidamente partizioni interne da essi, assemblandoli secondo il principio di un designer per bambini. Le dimensioni di tali modelli sono leggermente diverse dalle dimensioni dei tradizionali blocchi rettangolari e sono 100x200x500 mm.

Come scegliere?

Il criterio principale per la scelta di un blocco di cemento in legno è trovare un produttore di fiducia. L'opzione migliore sarebbe quella di acquistare materiale da note aziende presenti sul mercato. materiali da costruzione per molti anni e valorizzando la loro reputazione. Ciò è dovuto all'emergere di un gran numero di industrie private, la maggior parte delle quali viola la tecnologia di produzione e produce prodotti non conformi a GOST.

Secondo gli esperti, la metà di tutti i prodotti che entrano nel mercato non soddisfano i requisiti stabiliti per un motivo o per l'altro. Pertanto, l'acquisto di materiale di alta qualità sarà la chiave per una costruzione di successo e non causerà problemi con il funzionamento dell'edificio in futuro.

La cosa principale a cui devi prestare attenzione quando scegli i blocchi di cemento in legno è il loro prezzo.

Se il materiale è sospettosamente economico, significa che nella sua composizione sono stati inclusi componenti economici e forse malsani, quindi non vale la pena acquistare un prodotto del genere.

Molto spesso, i produttori senza scrupoli sostituiscono i trucioli di legno di specie nobili con segatura di bassa qualità, a seguito della quale il costo del materiale è notevolmente ridotto, mentre la qualità lascia molto a desiderare.

La seconda cosa che dovrebbe avvisare l'acquirente è bloccare l'eterogeneità. Non dovrebbe avere più livelli visibili, in quanto ciò può successivamente portare alla delaminazione del materiale.

È inoltre necessario prestare attenzione alla violazione della forma geometrica dei prodotti. Questo di solito accade quando i prodotti vengono rilasciati su apparecchiature di bassa qualità, nonché quando si utilizzano chip di dimensioni diverse.

Dovresti prestare particolare attenzione al colore dei blocchi. Un prodotto di alta qualità e completamente essiccato ha sempre un colore grigio. Se il materiale ha sfumature verdi o marroni, significa che non è stato asciugato abbastanza bene durante la fase di produzione. Inoltre, non dovrebbero esserci paglia, ramoscelli o foglie che sporgono dal blocco. È anche meglio rifiutare di acquistare tale materiale.

Devi guardare volumi vuoti - non devono superare il 3%... Il blocco dovrebbe apparire ben lavorato e non allentato.

E l'ultima cosa a cui devi prestare particolare attenzione è la lunghezza dei chip. Di norma, è chiaramente visibile nella struttura del materiale e non sarà difficile determinarne la dimensione media.

Ad esempio, se nel blocco sono presenti molti piccoli elementi, ciò significa che le qualità di rinforzo dei trucioli sono significativamente ridotte e la resistenza di tale materiale sarà piuttosto bassa. Per correggere in qualche modo la situazione, molti produttori aumentano significativamente la quota di cemento, motivo per cui il coefficiente di conduttività termica di un tale blocco aumenta in modo significativo.

Come determinare il numero di pezzi in 1 cubo e pallet?

Prima di scoprire il numero di blocchi in un metro cubo e in un pallet, è necessario spiegare perché tali informazioni potrebbero essere necessarie e cosa possono influenzare. Innanzitutto, tale conoscenza è necessaria per calcolare il costo ottimale. I produttori indicano il costo dei loro prodotti in modi diversi: qualcuno nomina il prezzo di un blocco e qualcuno - un intero cubo o pallet.

Pertanto, per navigare i prezzi è stato più semplice, è necessario conoscere il numero esatto di blocchi di diverse dimensioni in un metro cubo. Ad esempio, un cubo di prodotti con dimensioni standard di 500 × 300 × 200 mm conterrà 33,3 pezzi, mentre il volume di ciascuno di essi è 0,5x0,3x0,2 = 0,03 m³.

Con un blocco di dimensioni 300x250x500 mm utilizzato per la realizzazione delle pareti esterne, un cubo sarà composto da 27 pezzi, mentre in un metro cubo di materiale utilizzato per la realizzazione delle pareti divisorie interne dimensioni 200x250x500 mm, saranno 40 pezzi.

In secondo luogo, conoscere il numero esatto di blocchi per metro cubo e pallet è necessario per calcolare la quantità di materiale necessaria per la costruzione. Per quanto riguarda il numero di blocchi in un pallet, allora con dimensioni standard di 500×300×200 mm, contiene 48 pezzi.

Recensioni del proprietario

A giudicare dai commenti dei proprietari, i blocchi di cemento in legno sono abbastanza facili da usare e pratici da usare.Secondo gli esperti, la principale qualità di lavoro del calcestruzzo di legno è che, pur mantenendo quasi tutte le proprietà operative del legno, è praticamente non infiammabile e costruire da esso è molto più facile che tagliare una casa in legno.

Se lo confrontiamo con i mattoni, le strutture di arbolite sono molto più leggere e non richiedono la costruzione di pareti spesse alte un metro. Rispetto al cemento armato, vince anche il cemento di legno: l'udibilità nelle case fatte di pannelli di cemento armato è parecchie volte superiore rispetto alle case costruite con blocchi di cemento di legno.

Inoltre, molti proprietari notano la capacità del cemento di legno di mantenere autonomamente il livello di comfort necessario nella stanza: non fa caldo in tali case in estate e non fa freddo in inverno.

Tra gli svantaggi, si nota l'alto costo del materiale e l'impossibilità del suo utilizzo nel clima marino e subtropicale.

Imparerai i pro e i contro dei blocchi di cemento in legno nel prossimo video.

Il commento è stato inviato con successo.