Calcestruzzo autocompattante

Calcestruzzo autocompattante - calcestruzzo che ha la capacità di riempire una forma anche in strutture densamente rinforzate a causa della compattazione sotto l'influenza del proprio peso.

Caratteristiche e vantaggi

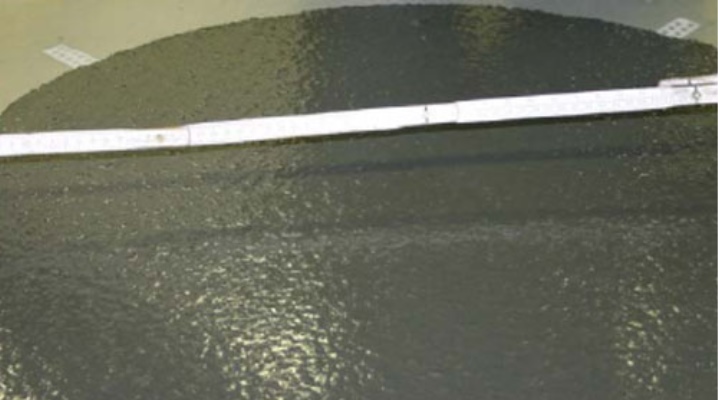

La malta per calcestruzzo autocompattante ha la proprietà di grande lavorabilità (fino a 70 cm), caratterizzata da un rapporto acqua e cemento relativamente piccolo (0,38 ... 0,4). Il materiale è abbastanza resistente (circa 100 MPa). Il rischio di corrosione è ridotto al minimo grazie alla buona densità del materiale. Il polimero policarbossilato è la parte principale nella composizione e funziona come segue. Viene assorbito dalla superficie dei grani di cemento, viene trasferita una carica negativa. Per questo motivo i grani si respingono, costringendo così la soluzione e gli elementi minerali a muoversi. L'effetto plastificante può essere potenziato mediante agitazione intermittente.

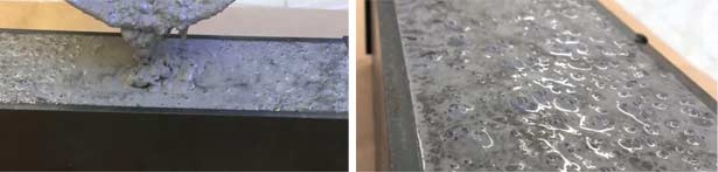

I vantaggi di questo tipo di calcestruzzo sono basso livello di rumore, tempi di costruzione ridotti, possibilità di trasporto a lungo termine della miscela, superfici di prodotti di alta qualità, non è necessario utilizzare un compattatore a vibrazione. A questo proposito, i costi dell'elettricità sono stati ridotti e, grazie all'assenza di rumore, è stato possibile localizzare fabbriche di cemento armato nelle città.

Un po' di storia

Alla fine degli anni '60 - primi anni '70, iniziarono ad essere utilizzati calcestruzzi ad alta resistenza, che furono migliorati con additivi-super-plastificanti. Ad esempio, nel 1970 furono utilizzati per costruire piattaforme petrolifere nel Mare del Nord. L'uso del calcestruzzo con superfluidificanti ha dimostrato i suoi vantaggi, ma sono stati identificati anche degli svantaggi quando si lavora con esso. Se la tubazione attraverso la quale viene fornita la miscela è più lunga di 200 metri, nel prodotto finale compaiono la stratificazione e l'eterogeneità della miscela.

Inoltre, con l'aggiunta della maggior parte dei superfluidificanti ad alti dosaggi, è possibile rallentare la presa della miscela. E quando trasportato in 60-90 minuti, l'effetto dell'additivo diminuisce, il che significa che la mobilità diminuisce. Da quanto precede, diventa chiaro che il tempo per completare il lavoro aumenta, la resistenza e la qualità della superficie del prodotto peggiorano.

Per eliminare le carenze, sono state applicate ricerche teoriche e sviluppi pratici:

- aggiunta di aggregati micro e ultrafini per aumentare la resistenza, proteggere dalla corrosione e dalle crepe nel materiale.

- l'uso di un riempitivo multifrazione per ottenere un'elevata resistenza.

- i più recenti tipi di modificatori chimici sono stati creati per regolare le proprietà.

Nel 1986, dopo aver riassunto l'esperienza accumulata, il professor Okamura definì il suo sviluppo "calcestruzzo autocompattante".

Nel 1996 è stato formato il gruppo RILEM, composto da esperti provenienti da una dozzina di paesi, per creare istruzioni operative grazie alla loro elevata efficienza.

Nel 1998 si tenne la prima conferenza internazionale per studiarne le caratteristiche con l'assistenza di 150 scienziati e ingegneri provenienti da diversi paesi.

Nel 2004 è stato creato il comitato 205-DSC, guidato dal professor Schutter, per creare la classificazione delle specie necessaria per stabilire lo scopo e l'ambito. Durante il funzionamento di questo comitato sono stati utilizzati 25 laboratori di diversi paesi.

Il commento è stato inviato con successo.