Come mescolare correttamente il calcestruzzo in una betoniera?

Quando si eseguono lavori di riparazione e costruzione, diventa necessario erigere strutture monolitiche. Un approccio industriale consente la miscelazione del calcestruzzo con una betoniera installata sulla macchina o con unità notevolmente più piccole. Il vantaggio della miscela consegnata tramite trasporto è che la marca e le proprietà del calcestruzzo vengono negoziate quando si ordina questo servizio direttamente presso l'impresa. Non è richiesta la partecipazione personale del cliente alla loro preparazione. Tuttavia, le condizioni delle strade e la capacità di ponti e cavalcavia tra l'impianto e l'impianto non sempre consentono l'utilizzo di un veicolo voluminoso con betoniera. Di conseguenza, i dispositivi più piccoli vengono acquistati o noleggiati per le proprie esigenze.

Regole di installazione della betoniera

Gli standard per l'edilizia industriale sono stabiliti nel progetto. Per le case private, sono soddisfatte le seguenti condizioni:

- Il miscelatore è installato al centro di un'area perfettamente piana. Dovresti controllare la superficie in anticipo, pulirla da pietre, pezzi di legno, levigare buche, ammaccature, urti. In caso contrario, una vibrazione significativa dell'impianto operativo lo capovolgerà insieme al contenuto. Questo sviluppo di eventi comporta danni alle parti (alloggiamento, lame), è pericoloso per i lavoratori.

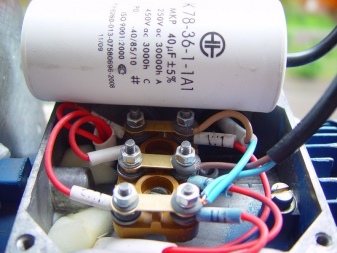

- Quando si utilizza l'azionamento elettrico, è necessario controllare le condizioni del cablaggio, cavi, interruttori, trasformatori, disconnettere tutti i circuiti laterali, poiché l'intensità energetica del processo può causare improvvisi cali di tensione nella rete. Idealmente, è auspicabile il proprio cavo dalla sottostazione del trasformatore, dotato di un relè di scatto.

- Viene verificata la presenza di strade di accesso per una carriola a mano al cantiere, oltre a ponteggi sicuri, scale, rampe.

È importante organizzare uno spazio di archiviazione per un miscelatore mobile, per uno fisso per raccogliere un rivestimento durante le precipitazioni.

Proporzioni di miscelazione

L'edilizia industriale prevede l'uso di betoniere, nella cui produzione vengono rigorosamente osservate le norme statali. I cittadini comuni sono costretti a verificare autonomamente i parametri dei componenti per formare gli elementi strutturali della propria struttura. La preferenza è data all'uso del calcestruzzo per una fondazione monolitica, pareti con maggiore isolamento termico, robuste colonne e supporti rinforzati. Il calcolo degli ingredienti collegati meccanicamente inizia con la determinazione dell'ordine in cui sono installate le strutture.

Successivamente, viene selezionato un apparato di miscelazione. In base alla capacità del tamburo, selezionare la massa di materiali versati al suo interno: è inferiore ai due terzi del volume. Lo spazio vuoto all'interno impedisce il sovraccarico del motore e consente una miscelazione uniforme e di alta qualità.

|

Il volume più comune della tramoggia, l |

Indicativamente è necessario caricare (kg) |

Appuntamento |

|

a 125 |

30 |

Per la produzione di miscele di calore isolante in calcestruzzo leggero. |

|

a 140 |

40 |

|

|

a 160 |

58 |

Colonne, basamenti, fondazioni, blocchi, pareti monolitiche di edifici a 1, 2 piani, dettagli di edifici sul retro. |

|

180 |

76 |

Per iniziare l'idratazione del cemento Portland, è sufficiente il 27% di acqua dalla quantità totale di cemento, ma questa composizione non può essere resa plastica. La saturazione ultra elevata porta a una diminuzione della forza. La quantità ottimale fornisce un rapporto del 50-70% di umidità.La presa (idratazione) del calcestruzzo richiede fino a mezz'ora, la cristallizzazione entro 15-20 giorni, il ritiro per circa un giorno. Lo stato secco degli ingredienti avvicina il più possibile il prodotto finale ai marchi stipulati da GOST. Il contenuto di umidità delle proporzioni di cariche elencate nella tabella dovrebbe tendere a zero.

P. - sabbia

Shch. - pietrisco

|

Cemento 1kg. |

Gradi di calcestruzzo |

|||||

|

M100 |

M200 |

M300 |

||||

|

NS. |

SCH. |

NS. |

SCH. |

NS. |

SCH. |

|

|

kg. |

||||||

|

M-400 |

4,6 |

7 |

2,7 |

4,9 |

2 |

3,8 |

|

M-500 |

5,8 |

8,1 |

3,1 |

5,6 |

2,7 |

4,7 |

Gli additivi per conferire viscosità sono polveri di calce, gesso, bicchiere d'acqua, adesivi moderni. Alcuni costruttori aggiungono sale per una rapida presa nella stagione fredda. Questo non dovrebbe essere fatto, perché molti anni di pratica hanno dimostrato che l'edificio diventa fragile, eroso dalle precipitazioni e non resiste alla durata prevista.

Ordine di caricamento dei componenti

Considera la sequenza di investimento in una betoniera:

- la sabbia setacciata con cemento viene posata per prima, quindi le frazioni solide vengono accuratamente disposte sopra, tutto viene riempito di liquido, quindi si riduce la probabilità di danni al bunker da parte delle pietre;

- nella tramoggia a coclea, tutti i componenti precedentemente preparati vengono alimentati alternativamente in frazioni, il che garantisce robustezza, resistenza al gelo, leggero ritiro (tecnologicamente simile al metodo di fabbrica).

Funzioni di miscelazione

Una betoniera è un'attrezzatura piuttosto costosa. Se esiste già in azienda, quindi svolgendo un nuovo tipo di attività, è estremamente raro che acquisiscano qualcos'altro.

L'unica eccezione può essere rappresentata dalle opzioni di finitura ad alta intensità di capitale ed energia, quando la minima violazione della tecnologia influisce sulla qualità del rivestimento. Si scopre che la soluzione per assemblare i nodi è adeguatamente preparata con un dispositivo e complesse sospensioni composite colorate - con un altro.

Per impastare il cemento con un riempitivo poroso (scorie, argilla espansa, pomice) a basso peso specifico si utilizzano miscelatori a gravità (è il corpo che ruota). Per quello mescolare il calcestruzzo in una piccola betoniera. Successivamente, per evitare la stratificazione in frazioni leggere e pesanti, è necessario consegnare l'intera massa il più rapidamente possibile e metterla nella cassaforma.

Nelle macchine con azionamento forzato, le lame ruotano all'interno. Per garantire la loro sicurezza, prendono trucioli di granito e basalto dei diametri più piccoli. Gli impasti così preparati vengono utilizzati nei nuovi edifici per la colata di unità portanti, telai di base, supporti. Se usi una pietra grande e poco costosa, i pezzi rotti dell'attrezzatura smettono di funzionare. In tali situazioni, gli esperti offrono una tecnica di styling separata:

- nella cassaforma orizzontale viene steso un riempitivo, che viene versato con una malta cementizia pronta all'uso;

- le forme sono sottoposte a vibrazione fino alla presa;

- la prontezza della materia prima per lo stampaggio viene verificata disegnando una scanalatura sul grumo: se i bordi iniziano a chiudersi lentamente, si ottiene l'equilibrio necessario;

- asciugare e assemblare il prodotto;

- il cesto viene pulito dai residui durante la notte, risciacquato abbondantemente.

Prima di versare nel miscelatore, le impurità meccaniche nell'acqua si depositano per almeno un giorno. Filtrato attraverso diversi strati di tela. È più pratico aggiungere liquido in porzioni in modo che l'affidabilità non venga compromessa nel caso di ingredienti umidi.

Quanto tempo ci vuole per mescolare la soluzione?

Le proprietà di alta resistenza dei composti elastici sono garantite da un'accurata miscelazione per almeno 2-5 minuti. Il processo è completato dalla vibrazione. Un vibratore fisso è installato nella ciotola, fornendo omogeneità, rigidità, adesione nella sintesi.

Per le versioni isotermiche con aggregati inorganici naturalmente fragili, il tempo si riduce a 1,5 minuti. Questo viene fatto in modo che la frazione non si consumi in farina e non perda porosità. Lo scorrimento dei gradi leggeri con scorie o materiali porosi sintetici viene effettuato entro 6 minuti. Per lo stesso periodo vengono lavorati nella vasca della macchina i sassolini a coste con spigoli vivi.

Come scaricare correttamente la soluzione?

L'intera massa dal contenitore di miscelazione viene versata nel carrello, completamente trasferita sulla superficie di lavoro, dove viene versato il sito dell'oggetto. Considerando che il lavoro del mixer richiede fino a 10 minuti, viene posizionato un contenitore nelle vicinanze, in cui viene versata la soluzione. Se un array rimane impigliato all'interno del corpo del mixer, sarà difficile rimuoverlo.

Le porzioni non vengono memorizzate e trasferite ai frame precedentemente realizzati. Quando il tubo viene installato per spostarsi, viene gradualmente trasferito da una cassaforma all'altra. Si consiglia di costruire cavalcavia, trasportatori, pneumatici per il movimento regolare della miscela al posto della baia.

Agitatori fino a 280 litri sono dotati di leve per il ribaltamento manuale. Inclinato da ruote sterzanti, maniglie. Oltre 300 litri vengono caricati con speciali benne regolabili (balle mobili). Le rotte di spedizione comode e sicure non possono essere ignorate. Assegna il numero richiesto di schede, schede di bassa qualità, dopo di che raccolgono foreste, rampe pedonali per i lavoratori.

In conclusione, possiamo aggiungere che fissatori simili sono stati realizzati in Mesopotamia, nell'antica Roma. Il territorio della penisola era ricco di minerali naturali. Una composizione ottenuta empiricamente simile al cemento è stata posata tra i ciottoli nei muri, strade, ponti, che sono sopravvissuti fino ad oggi.

Una diffusa versione moderna basata sul cemento Portland (inventore Joseph Aspdin, 1824) fu brevettata da I. Johnson nell'estate del 1844. Il rinforzo è stato inventato dal giardiniere francese Monier Joseph, che ha rinforzato i vasi da fiori con aste di metallo nel XIX secolo. I nostri compatrioti in Unione Sovietica hanno sviluppato tendenze resistenti al gelo per la costruzione di strutture in inverno, avendo costruito le più grandi strutture idrauliche all'inizio del XX secolo, ad esempio "Dneproges" - 1924.

In questo video imparerai come mescolare correttamente il calcestruzzo in una betoniera.

Il commento è stato inviato con successo.