Cemento di allumina: caratteristiche e applicazione

Il cemento di allumina è un tipo molto speciale, che nelle sue proprietà è molto diverso da qualsiasi materiale correlato. Prima di decidere di acquistare questa costosa materia prima, è necessario prendere in considerazione tutte le caratteristiche e familiarizzare con le aree di applicazione del prodotto.

Peculiarità

La prima cosa che distingue il cemento alluminoso da tutti gli altri è la capacità di indurire con estrema rapidità in aria o in acqua. Per ottenere questo effetto, le materie prime vengono lavorate in modo speciale, cotte e frantumate. Quindi, la materia prima iniziale è necessariamente terreni arricchiti con alluminio e sono integrati con allumina. È a causa delle materie prime speciali che è scomparso il secondo nome del cemento di allumina: alluminato.

Come accennato in precedenza, il cemento di allumina ha un tempo di presa molto più breve rispetto ad altri tipi. Questo tipo viene afferrato entro 45 minuti dall'applicazione. L'indurimento finale avviene dopo 10 ore. In alcuni casi, diventa necessario accelerare un processo già fugace. Quindi il gesso viene aggiunto alla composizione originale, ottenendo una nuova varietà: la versione gesso-allumina. È caratterizzato solo da un periodo di presa e indurimento più rapido con piena conservazione delle caratteristiche di alta resistenza.

E per rendere il materiale impermeabile, viene aggiunto del cemento. Poiché la varietà di allumina è a priori resistente all'umidità, il cemento migliora solo queste proprietà iniziali. Una qualità importante è la resistenza al gelo e l'anticorrosione. Ciò conferisce al materiale notevoli vantaggi quando lo si rinforza.

Tutte le proprietà positive del cemento di allumina possono essere combinate in un ampio elenco.

- Ottime caratteristiche di resistenza. Anche sott'acqua, il materiale sarà resistente alle influenze esterne chimiche e meccaniche. Non si corrode, non teme le temperature estremamente basse. Tutto ciò apre enormi opportunità per il suo utilizzo.

- Elevata velocità di presa e indurimento. Questo è particolarmente vero se vuoi costruire qualsiasi struttura il prima possibile (ad esempio, in tre giorni).

- Immunità ai componenti aggressivi dell'ambiente esterno. Stiamo parlando di tutti i tipi di composti chimici che influiscono a lungo sulla struttura cementizia finita, ad esempio: acqua dura contenente solfiti durante le operazioni minerarie, gas tossici, riscaldamento estremo.

- Eccellente adesione a tutti i tipi di materiali. Un esempio è, ad esempio, il rinforzo metallico, che viene spesso utilizzato per sigillare blocchi di cemento alluminoso.

- Resistente al fuoco aperto. Non c'è bisogno di temere che il cemento si asciughi e si sbricioli. Resiste perfettamente sia all'esposizione ad alte temperature che a un flusso di fuoco diretto.

- Può essere usato come additivo al cemento convenzionale. Questo è importante quando è necessario rendere la struttura resistente al gelo, risparmiando denaro. Sulla base delle materie prime di allumina, vengono prodotte miscele cementizie a rapida espansione e non restringenti, che vengono utilizzate nell'edilizia industriale o durante lavori di riparazione urgenti.

Ci sono opzioni e svantaggi di allumina.

- Il primo e più importante è l'alto costo di produzione del materiale.È importante qui non solo l'attrezzatura, che dovrebbe essere super resistente e avere una maggiore potenza, ma anche una stretta aderenza alla tecnologia, il mantenimento delle condizioni di temperatura durante la cottura e altre sfumature.

- Il secondo svantaggio è associato al vantaggio della miscela. A causa del fatto che la varietà di allumina genera calore durante la solidificazione, non è adatta per versare grandi aree: il cemento potrebbe non solidificarsi correttamente e collassare, ma nel cento per cento dei casi perderà notevolmente le sue caratteristiche di resistenza. Non puoi versare tale cemento nemmeno a caldo estremo, quando il termometro mostra una temperatura superiore a 30 gradi. È anche irto di perdita di forza.

- Infine, nonostante l'elevata resistenza della versione in allumina ad acidi, liquidi tossici e gas, non è assolutamente in grado di resistere agli effetti negativi degli alcali, quindi non può essere utilizzata in ambienti alcalini.

Il cemento di allumina è diviso in due grandi gruppi: espandibile e misto. La particolarità del materiale espandente è la capacità della materia prima di aumentare durante il processo di indurimento. I cambiamenti non saranno evidenti con l'occhio, tuttavia, ciò ha un effetto positivo sulla densità risultante del blocco di cemento monolitico. L'espansione avviene entro lo 0,002-0,005% del volume originale.

I campioni misti vengono realizzati principalmente al fine di ridurre il costo e, di conseguenza, il prezzo del prodotto., tuttavia, in alcuni casi, gli additivi forniscono caratteristiche aggiuntive. Quindi, ad esempio, il gesso garantisce una maggiore velocità di presa, mentre aumenta il costo del cemento. Le scorie e altri additivi minerali attivi, al contrario, aumentano il tempo di presa, ma il prezzo per un tale cemento misto è notevolmente inferiore.

Specifiche

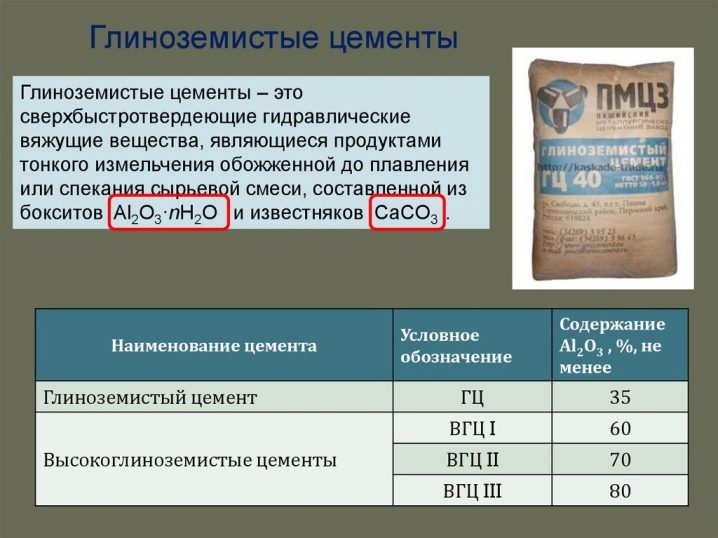

Le caratteristiche tecniche del cemento alluminoso variano a seconda della marca di appartenenza. Secondo GOST 969-91, sviluppato negli anni '70, in base alla sua forza, tale cemento è diviso in GC-40, GC-50 e GC-60. Inoltre, le proporzioni di alcune sostanze nella composizione dipendono da quali proprietà devono essere raggiunte e in quale area verrà utilizzato il cemento. Non ha senso fornire qui le formule chimiche delle sostanze che compongono il cemento, ma per confronto, vale la pena dire che il cemento di allumina ordinario contiene dal 35% al 55% di bauxite, mentre il cemento refrattario ad alto contenuto di allumina contiene da 75 % all'82%. Come puoi vedere, la differenza è significativa.

Per quanto riguarda le proprietà tecniche, sebbene il cemento alluminoso sia un'opzione a presa rapida, ciò non dovrebbe influire sulla velocità della sua presa. Secondo le norme e i regolamenti, dovrebbe essere di almeno 30 minuti e l'indurimento completo avviene dopo 12 ore dall'applicazione (massimo). Poiché il materiale ha una struttura cristallina speciale (tutti i cristalli nella sostanza sono grandi), non è molto suscettibile ai cambiamenti di deformazione e quindi possiamo parlare con sicurezza del suo non restringimento e della sua massa relativamente piccola.

Le varianti differiscono per caratteristiche e in base al metodo di produzione. In totale, vengono presentati solo due metodi: fusione e sinterizzazione.

Ognuno di loro ha le sue specifiche.

- Scientificamente, il primo metodo è chiamato il metodo di fusione della miscela di materie prime. Si tratta di diverse fasi, ognuna delle quali merita molta attenzione. Per prima cosa devi preparare le materie prime. Successivamente, la miscela di cemento grezzo viene fusa e gradualmente raffreddata, monitorando attentamente gli indicatori di temperatura per garantire le migliori caratteristiche di resistenza. Infine, la scoria ad alta resistenza ottenuta viene frantumata e macinata per ottenere cemento alluminoso.

- Con il metodo della sinterizzazione, tutto avviene al contrario: prima le materie prime vengono frantumate e frantumate, e solo dopo vengono cotte. Ciò è irto del fatto che il cemento ottenuto in questo modo non è così forte come nel primo metodo di produzione, ma la seconda opzione è meno laboriosa.

Un'altra caratteristica tecnica è la finezza della macinatura, che si esprime come percentuale di sedimento al setaccio. Anche questo parametro è regolato da GOST ed è del 10% per ciascuna delle marche di cemento. Il contenuto di allumina nella composizione è estremamente importante. Deve essere almeno del 35%, altrimenti il materiale perderà alcune delle sue caratteristiche.

I parametri tecnici della composizione del cemento alluminoso possono variare in un intervallo abbastanza ampio. (questo vale anche per le formule chimiche di una sostanza), ma ciò non dovrebbe influire in modo significativo sulle sue caratteristiche principali, come la velocità di solidificazione, la forza, la resistenza all'umidità, la resistenza alla deformazione. Se la tecnologia non è stata seguita durante la produzione e alcune delle caratteristiche elencate vengono perse, il materiale è considerato difettoso e non è soggetto a ulteriore utilizzo.

Aree di utilizzo

Il cemento di allumina ha una vasta gamma di scopi per i quali può essere utilizzato. Molto spesso, viene scelto per lavori di emergenza o per armare strutture sotterranee o idriche, ma questo elenco non è limitato a.

- Se la struttura del ponte è stata danneggiata, può essere ripristinata con successo utilizzando una varietà di allumina grazie alla resistenza all'acqua del materiale e alla sua capacità di indurire e indurire rapidamente senza compromettere la resistenza anche in acqua.

- Accade così che una struttura debba essere eretta in breve tempo, ed è necessario che acquisisca forza nei primi due giorni dopo la fondazione. Anche in questo caso, l'opzione migliore è l'allumina.

- Poiché HC è resistente a tutti i tipi di sostanze chimiche (ad eccezione degli alcali), è adatto per la costruzione in condizioni di alto contenuto di solfati nell'ambiente (il più delle volte in acqua).

- Grazie alla sua resistenza a tutti i tipi di processi corrosivi, questo tipo è adatto non solo per il fissaggio di armature, ma anche per ancoraggi.

- Quando si isolano i pozzi petroliferi, vengono utilizzati cementi di allumina (più spesso ad alto contenuto di allumina), poiché si solidificano anche se miscelati con prodotti petroliferi.

- Poiché il cemento di allumina ha un peso ridotto, è eccellente per sigillare spazi vuoti, fori, fori nelle navi marittime e, a causa dell'elevata resistenza della materia prima, tale "cerotto" durerà a lungo.

- Se hai bisogno di gettare le fondamenta in un terreno con un alto contenuto di acque sotterranee, allora qualsiasi marchio GC è perfetto.

- La varietà di allumina viene utilizzata non solo per la costruzione di edifici e strutture e l'incorporamento di qualcosa. Da esso vengono gettati contenitori in cui è previsto il trasporto di sostanze altamente tossiche o se devono essere collocati in condizioni ambientali aggressive.

- Durante la produzione di calcestruzzo refrattario, quando la temperatura di riscaldamento è pianificata a livello di 1600-1700 gradi, alla composizione viene aggiunto cemento di allumina.

Se prevedi di utilizzare tale cemento a casa (ad esempio, per la produzione di intonaco o costruzione idroresistente), devi seguire le istruzioni per lavorarci.

L'intonaco impermeabile con l'aggiunta di cemento alluminoso viene utilizzato in molte aree:

- per sigillare crepe nei tubi dell'acqua;

- decorazione murale in locali sotterranei;

- sigillatura di collegamenti di tubazioni;

- riparazione di piscine e docce.

Applicazione

Poiché ogni persona che vive in una casa privata può trovarsi di fronte alla necessità di utilizzare l'opzione dell'allumina, di seguito sono riportate le istruzioni su come utilizzarlo correttamente.

- Va tenuto presente che il modo migliore per lavorare con questo tipo di cemento è utilizzare una betoniera. Non è possibile mescolare il composto così bene e velocemente a mano.

- Il cemento appena acquistato può essere utilizzato immediatamente. Se la miscela si è leggermente adagiata o la durata di conservazione è quasi finita, sarà necessario prima setacciare il cemento. Per fare ciò, è necessario utilizzare uno speciale setaccio vibrante. La miscela viene posta al suo interno utilizzando una coclea a pale da costruzione e setacciata.Questo allenta la miscela di cemento e la prepara per un ulteriore utilizzo.

- È necessario tenere conto della maggiore viscosità del cemento di allumina rispetto ad altri tipi. Pertanto, la miscelazione della boiacca di cemento viene effettuata per un tempo più lungo. Se nei casi normali ci vuole un'ora o un'ora e mezza, quindi in casi con varietà di allumina - 2-3 ore. Non è consigliabile agitare la soluzione più a lungo, poiché inizierà a solidificarsi e potrebbe essere difficile applicarla.

- Tieni presente che la betoniera deve essere pulita immediatamente, poiché in seguito, quando questo cemento ultraresistente si indurisce, la procedura di lavaggio richiederà molto sforzo e tempo, per non parlare del fatto che a volte non è possibile pulire il calcestruzzo miscelatore a tutti.

- Se prevedi di lavorare con le opzioni di allumina in inverno, vale la pena tenere a mente una serie di sfumature. Poiché il materiale genera attivamente calore durante il processo di indurimento, tutte le misure per la diluizione e l'applicazione della miscela saranno diverse da quelle quando si lavora con le comuni malte cementizie. A seconda della percentuale di acqua nella miscela, la sua temperatura può raggiungere i 100 gradi e quindi è necessario lavorare con estrema attenzione, senza dimenticare le precauzioni di sicurezza.

- Se il lavoro viene eseguito con calcestruzzo che contiene cemento di allumina nella composizione, è necessario assicurarsi che la sua temperatura rimanga al livello di 10-15 gradi e in nessun caso salga più in alto, altrimenti il calcestruzzo inizierà a congelare anche prima di averlo tempo applicare.

Marcatura

Come accennato in precedenza, secondo GOST, si distinguono tre marchi di questa varietà: GC-40, GC-50 e GC-60, ognuno dei quali differisce dall'altro per una serie di caratteristiche. Hanno tutti gli stessi tempi di presa e indurimento, ma la loro forza varia notevolmente. Già in tenera età le miscele acquistano forza: GC-40 - 2,5 MPa in un giorno e 40 MPa in tre giorni; GC-50 - 27,4 MPa in un giorno e 50 MPa in tre giorni; GC-60 - 32,4 MPa in un giorno (che è quasi identico alla resistenza del tipo di cemento GC-40 dopo tre giorni) e 60 MPa il terzo giorno.

Ciascuno dei marchi interagisce perfettamente con altre sostanze: rallentatori o acceleratori.

- I ritardanti includono borace, cloruro di calcio, acido borico, acido citrico, gluconato di sodio e altri.

- Gli acceleratori sono trietanolammina, carbonato di litio, cemento Portland, gesso, calce e altri.

Oltre al normale cemento di allumina, le varianti ad alto contenuto di allumina della prima, seconda e terza categoria si distinguono per il contenuto di ossido di alluminio. La loro marcatura, rispettivamente, VHC I, VHC II e VHC III. A seconda della forza prevista il terzo giorno dopo l'uso, la marcatura è completata da numeri.

Ci sono le seguenti opzioni:

- VHC I-35;

- VHC II-25;

- VHC II-35;

- VHC III-25.

Maggiore è la percentuale di ossido di alluminio nella composizione, più forte è il cemento finito. Per una soluzione ad alto contenuto di allumina della prima categoria, il contenuto di ossido di alluminio nella composizione deve essere almeno del 60%, per la seconda categoria - almeno il 70%, per la terza - almeno l'80%. Anche il periodo di presa per questi campioni è leggermente diverso. La soglia minima è di 30 minuti, mentre la solidificazione completa dovrebbe avvenire in meno di 12 ore per VHC I-35 e in 15 ore per VHC di seconda e terza categoria.

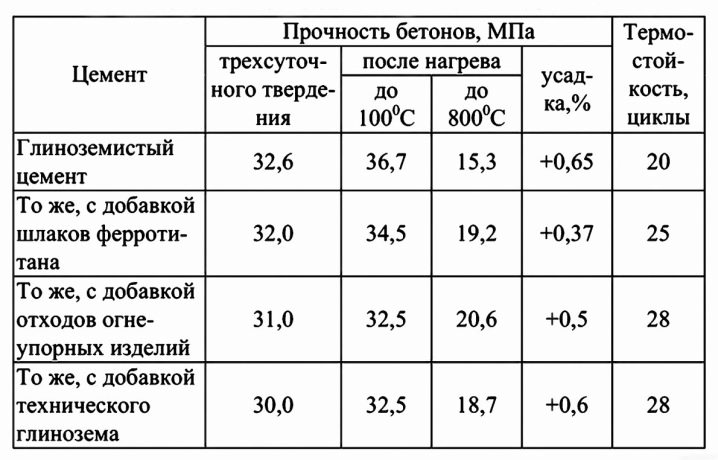

Il cemento di allumina ordinario non possiede qualità resistenti al fuoco e il VHC di tutte le categorie deve resistere alle alte temperature. Gli standard di resistenza al fuoco partono da 1580 gradi e arrivano fino a 1750 gradi per VHC III-25.

Secondo GOST, è impossibile confezionare cementi dei marchi VHTs I-35, VHTs II-25, VHTs II-35 e VHTs III-25 in sacchetti di carta. Lo stoccaggio è consentito solo in contenitori di plastica.

Consigli

In conclusione, è necessario dare consigli su come distinguere il cemento genuino da quello falso.L'allumina e soprattutto le opzioni refrattarie ad alto contenuto di allumina sono piuttosto costose, quindi è spesso possibile imbattersi in una contraffazione in questo mercato. Secondo le statistiche, circa il 40% del cemento sul mercato russo è contraffatto.

Ci sono una serie di linee guida per aiutarti a individuare subito la cattura.

- La regola più ovvia è acquistare cemento da fornitori comprovati e affidabili. Le aziende affermate includono Gorkal, Secar, Ciment Fondu, Cimsa Icidac e poche altre.

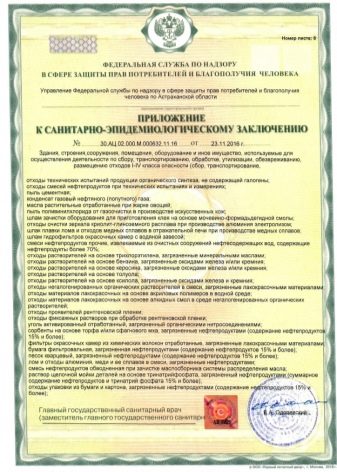

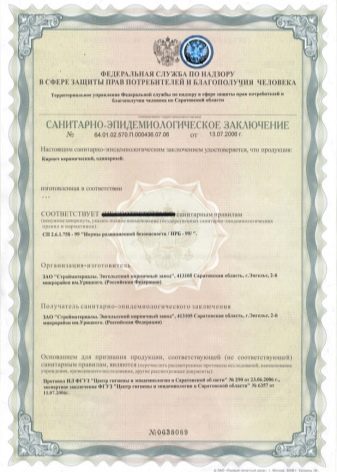

- Per fugare i dubbi finali, è necessario chiedere al venditore di mostrare la conclusione sanitaria ed epidemiologica. Dichiara che il materiale è assolutamente sicuro per la salute umana. Alcuni produttori senza scrupoli aggiungono sostanze radioattive alle miscele di cemento. Sebbene presenti in piccole quantità, possono causare danni significativi alla salute. La norma per il contenuto di radionuclidi naturali è fino a 370 Bq / kg.

- Se, dopo aver verificato tale conclusione, permangono dei dubbi, si consiglia di verificare l'indirizzo dell'autorità che ha emesso la conclusione sanitaria ed epidemiologica. Sulla confezione e sulla conclusione stessa, questo indirizzo deve essere lo stesso.

- Controllare il peso della borsa secondo GOST. Dovrebbe essere pari a 49-51 kg e in nessun caso superare questi limiti.

- Dopo aver scelto la composizione, acquista prima una borsa per un campione. A casa, impasta il cemento e se lo valuti come di alta qualità, non troverai additivi estranei sotto forma di pietrisco o sabbia, quindi questo significa che è di alta qualità.

- Infine, attenzione alla data di scadenza. È estremamente piccolo: solo 60 giorni dalla data di confezionamento. Assicurati di prendere in considerazione questo criterio quando scegli, altrimenti rischi di acquistare un materiale le cui prestazioni saranno molte volte peggiori del previsto.

Vedi sotto per ulteriori dettagli.

Il commento è stato inviato con successo.