Tutto sulle presse idrauliche

L'idraulica può fare molto di più della meccanica: rinculo più elevato, che arriva fino al 90% e leggermente superiore, modulazione sottile dei movimenti, capacità degli artigiani di "sentire" le unità che hanno sostituito la meccanica "pulita", che lavora esclusivamente su denti e cuscinetti .

Cos'è?

Conosciuta come dispositivo separato dal 1795, la pressa idraulica si basa sulla possibilità di creare un significativo effetto compressivo attraverso l'uso di una colonna liquida come sostanza di trasferimento. In termini di resistenza (chilogrammi di sforzo per centimetro quadrato di pezzo), una pressa puramente meccanica è notevolmente inferiore a una pressa idromeccanica: l'efficienza della meccanica è compresa tra il 60 e l'80%. Il dispositivo e il principio di funzionamento dell'unità sono i seguenti.

- Per misurare la pressione, il serbatoio della pressa idraulica è collegato ad un manometro, che visualizza il valore della pressione reale del liquido. Fondamentalmente, l'olio industriale o di trasmissione viene utilizzato come tale fluido - analoghi del fluido dei freni, come quelli utilizzati, ad esempio, nelle pastiglie dei freni.

- In sezione orizzontale, una semplice pressa comprende due vasi cilindrici comunicanti. I diametri dei pistoni in queste navi differiscono. Nel caso più semplice, i cilindri sono riempiti con acqua, ma per aumentarne la durata (l'acciaio arrugginito viene utilizzato come materiale principale), viene solitamente utilizzato l'olio (olio per freni, trasmissione, industriale o per trasformatori).

- Sulla base del modello identificato da Pascal, sono guidati dal seguente fatto: la pressione in qualsiasi punto dello spazio riempito con un fluido stazionario non differisce e le forze agenti sui pistoni sono proporzionali alle aree di questi ultimi. La pressa idraulica senza inconvenienti ha una forza aggiuntiva pari al rapporto delle aree dei pistoni. Quando si agisce su un piccolo dei pistoni, la forza trasmessa dall'olio apparirà sotto entrambi i pistoni.

Lo scopo di qualsiasi pressa è comprimere le parti in formazione.

Nel caso più semplice, viene utilizzata una pressa idraulica per realizzare pezzi grezzi da materiali pressati. Ad esempio, l'uso di una pressa idraulica nell'industria alimentare comporta la pressatura di semi di girasole interi mescolati con melassa di zucchero in blocchi separati - kozinaki. Il frantoio serve anche per spremere olio dai semi dello stesso girasole. Nella lavorazione dei metalli, questo è, ad esempio, la pressatura di polvere di acciaio sinterizzata ad alta temperatura (ad esempio, i più piccoli rifiuti dopo la perforazione, la segatura, l'ondulazione delle parti in acciaio sono combinati in un blocco).

Visualizzazioni

La pressa vulcanizzatrice funziona come segue. Gli stampi di pressatura vengono posizionati sulle piattaforme di lavoro del dispositivo, in cui viene posizionata la gomma grezza. Le pedane comprimono il materiale, per questo le forme assumono una posizione chiusa. Rispetto alla gomma vulcanizzata, la gomma grezza si distribuisce negli spazi dello stampo grazie alla sua maggiore fluidità. Quindi gli stampi vengono riscaldati e con essi la gomma si riscalda - indurendo, assume la sua forma ormai immutata. Al termine dell'intervallo di produzione, durante il quale vengono preparati i prodotti in gomma, gli stampi rilasciano il contenuto “sinterizzato”. Il funzionamento degli impianti di pressatura è controllato mediante tecnologia informatica.È necessario stendere nella gomma grezza e rimuovere manualmente quella finita.

Una pressa industriale, ad esempio, per la spremitura dell'olio dai semi di girasole, ha un azionamento a vite. Qui, il meccanismo di comando principale, oltre alle piastre quadrate, tonde o rettangolari, è considerato anche le guide lungo le quali la piattaforma mobile si abbassa a quella fissa e risale, nonché una o più potenti viti, a cui le boccole scorrevoli sono attaccate. Quest'ultimo può essere implementato sugli stessi potenti cuscinetti per garantire una rotazione fluida della vite, evitando che venga avvitata nella piastra stessa. Ma la pressa può anche essere realizzata sulla base di un martinetto, la regola principale è che il dispositivo di spremitura per ottenere prodotti liquidi di produzione dovrebbe essere posizionato in modo che le piastre mobili e fisse siano parallele all'orizzonte terrestre e la camera di spremitura abbia un tubo di uscita, di cui è costituito il canale di uscita (uscita).

Pressa da pavimento - di solito un dispositivo non mobile, per il cui trasporto (riparazione del dispositivo, trasferimento della produzione o altro) sarà necessaria un'auto.

Posizionato sul pavimento o su un potente banco da lavoro - in generale, su una base precedentemente preparata, che deve essere rinforzata.

Baler: un dispositivo progettato per l'imballaggio, ad esempio i rifiuti. È realizzato sulla base di un martinetto o di una morsa in un ambiente garage. Viene utilizzato per lo smaltimento di bottiglie di plastica (contenitori in PET). La pressa per balle può facilmente comprimere e imballare carta straccia, involucri e sacchetti, vecchi giocattoli di plastica e gomma, pneumatici usurati e camere forate in molti punti.

La pressa a valvola può essere dotata di un motore a valvola, che ne rende rapido l'utilizzo. Il motore della valvola è il più potente, da decine di kilowatt, e viene utilizzato principalmente sul nastro di produzione, dove il volume dei prodotti è il più alto. Basta un quarto di giro del motore per spingere con la giusta forza uno dei pistoni e si ottiene immediatamente l'effetto desiderato.

L'unità di punzonatura (taglio, stampaggio) viene utilizzata nella produzione di parti metalliche e in lega mediante stampaggio a caldo ea freddo. È strutturato come segue: le piastre mobili (e fisse) sono dotate di rientranze e sporgenze che formano lamiere sotto forma di un profilo aperto (a sezione aperta), tutti i tipi di componenti che non hanno una grande lunghezza. Con l'aiuto di una punzonatrice, vengono realizzati un profilo a forma di U piegato, graffette, fascette, guarnizioni in acciaio con spazi tecnologici di forma arbitraria (specificata).

Con disposizione dei cilindri

La disposizione verticale dei cilindri (contenitori con olio), in cui i pistoni si alternano, a seconda della forza applicata dall'esterno, è una versione classica. Il cilindro verticale è installato in dispositivi come l'alto o il basso.

La disposizione orizzontale dei pistoni viene utilizzata, ad esempio, in ambienti con soffitti bassi, in condizioni di spazio limitato nella parte superiore, necessario per il normale funzionamento della pressa. Il vantaggio delle presse orizzontali è lo smorzamento delle vibrazioni, una migliore manovrabilità durante la compressione. La disposizione angolare dei cilindri prevede cilindri verticali e orizzontali.

Per il numero di cilindri

Una pressa idraulica non ha più di pochi cilindri. Tuttavia, in pratica, le persone "fatte in casa" utilizzano principalmente unità a uno e due cilindri.

Le unità di produzione hanno caratteristiche più avanzate, ad esempio la presenza di tre o quattro cilindri.

In base alla progettazione

La struttura del telaio è una pressa di tipo chiuso, adatta per l'aggraffatura di parti di piccola sezione (larghezza e altezza). Il telaio aperto è adatto per pezzi di grandi dimensioni, ad esempio per pressare lamiere di acciaio da 1 m di larghezza in un profilo complesso (stampaggio).

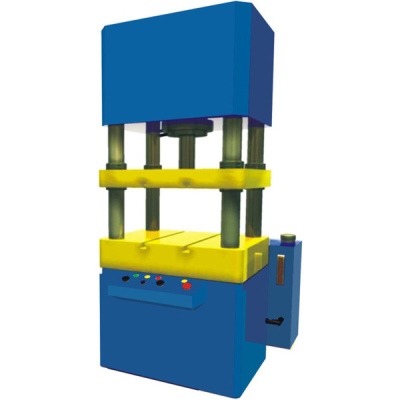

La pressa a colonna assomiglia ad una struttura mobile che si muove su quattro guide di sezione circolare. Possono esserci uno o due gruppi di colonne: in una certa misura assomiglia a una struttura telescopica. Due serie di colonne (4 ciascuna) possono richiedere due piattaforme mobili per pressare pezzi alti. Puoi fermare il meccanismo di movimento in qualsiasi momento: in alcune fasi sono necessarie pause tecnologiche.

La struttura della ganascia è come uno strumento di crimpatura, ingrandita decine e centinaia di volte, in cui la parte superiore - o entrambe le parti - è mobile. La pressa a mascella è in qualche modo simile alle pinze giganti, ma con bordi di pressione lisci. Tuttavia, le presse per stampaggio hanno bordi a coste, a seconda dei tipi e delle varietà di prodotti di stampaggio.

Per tipo di azionamento

L'azionamento manuale è azionato da una vite convenzionale con una manopola, o per mezzo di leve. L'elettromeccanica, invece, trasmette potenza all'idraulica tramite un motore. Ad esempio, come azionamento viene utilizzato un motore passo-passo o una valvola, che opera da una tensione costante a impulsi fornita dalla scheda elettronica del driver del commutatore a determinati avvolgimenti. Quelli, a loro volta, generando un campo magnetico in determinati momenti, interagiscono con il proprio campo dai magneti sul rotore. Di conseguenza, il rotore gira all'angolo desiderato o compie un certo numero di giri, la cui energia viene utilizzata per spostare i pistoni a una certa altezza.

Il motore elettrico può essere sostituito con un motore a combustibile liquido.

Il vantaggio degli azionamenti a motore e delle installazioni diesel è l'elevata potenza - da decine di kilowatt - con costi di carburante relativamente bassi.

Pezzi di ricambio e componenti

Per la manutenzione (e riparazione) della pressa vengono utilizzati i seguenti pezzi di ricambio e parti, che vengono sostituiti in caso di guasto di un componente. RLa riparazione viene effettuata sostituendo i pezzi di ricambio con gli stessi con contorni, giochi, dimensioni simili.

I componenti più semplici per la pressa includono pistoni con guarnizioni, molle, bulloni, dadi, rondelle pressate e scanalate, leve, un motore elettrico, parti di ingranaggi (utilizzate nelle presse combinate). Poiché la pressa universale è pieghevole - può essere facilmente montata, nonché smontata e trasferita in un altro luogo - le piastre e le guide di spremitura sono realizzate sotto forma di parti staccabili. Solo il telaio è reso intero (saldato), il resto dei giunti e degli elementi di fissaggio può essere realizzato utilizzando connessioni bullonate da M-14 a M-20. Non è consigliabile utilizzare dimensioni inferiori (diametri della parte operativa) dei bulloni, poiché per una forza fino a 30 tonnellate, i bulloni M10 e M12 ovviamente non saranno sufficienti e il dispositivo si guasterà regolarmente al massimo "carico "momenti critici.

Per la manutenzione e la riparazione (sostituzione di componenti) delle presse autocostruite, è possibile utilizzare un martinetto - interamente quando la pressa è costruita sulla sua base - e il martinetto precedente si è guastato, ad esempio, lo scoppio di un cilindro o la rottura di uno stelo. È anche possibile la riparazione parziale del martinetto, ad esempio cambiando l'olio, cambiando le guarnizioni del pistone che allevia la pressione della valvola.

Le presse industriali richiedono parti altamente specializzate: mandrini, matrice, valvole, punte di cilindri, paraolio di diversi diametri, maniglie per leve, ponticelli telaio, connettori pompa-maniglia, nonché kit di riparazione già pronti (più semplici). Negli ultimi 20 anni, è stata osservata l'unificazione e la standardizzazione della maggior parte delle presse, la loro compatibilità con le riparazioni è assicurata - ad esempio, pressacavi e connettori possono essere adatti per linee di modelli di diversi produttori.

Suggerimenti per la selezione

La pressa è uno strumento super pesante sia in termini di peso che di pressione. Il prototipo della pressa è una morsa e una pinza, ma, di regola, in pratica, non forniscono una forza superiore a un paio di tonnellate. Per cominciare, è adatta una pressa per uno sforzo di 10, 12, 20 tonnellate. Nel corso dell'ulteriore sviluppo delle operazioni di produzione, aumentando la produttività del punto di produzione, ha senso vendere questa pressa e acquistare un'installazione per 30, 40, 50 o 100 tonnellate.

Alcuni artigiani usano una pressa a telaio aperto - per la fabbricazione di perni, estrusione di elementi portanti.

La dimensione dell'attrezzatura è determinata dalle dimensioni del sito di produzione.

Ad esempio, per un garage di 36 mq (lo spazio è singolo ed è un'officina), è possibile acquistare o montare una pressa per una forza di 30 tonnellate, che richiederà diversi metri quadrati di spazio per lavorare (l'installazione stessa richiede , ad esempio, 2 m2 - 1x2 m) ...

Applicazioni

La pressa idraulica viene utilizzata per i seguenti tipi, tipi e varietà di lavoro:

- pressatura di cuscinetti;

- bricchettatura di rifiuti - segatura, rifiuti sintetici, carta straccia, rifiuti di legno (piante);

- spremitura di oli commestibili, succhi;

- per perforare i fori - ad esempio, è necessario premere (spingere) i fori in una sequenza rigorosa su un pezzo grezzo di alluminio o plastica, il che rende più facile copiare parti uniformi e simili;

- aggraffatura, stampaggio di profili, graffe a caldo ea freddo.

Esistono dozzine di tipi di lavoro in cui non è solo difficile fare a meno di una pressa, ma assolutamente impossibile. Ognuna di queste varietà ha le sue specifiche. Ad esempio, la spremitura dell'olio vegetale richiede in media 12 minuti per sessione e nella maggior parte delle installazioni fatte in casa durante questo periodo viene spremuto un lotto di 7 kg di semi crudi non pelati (non mondati).

Come usarlo correttamente?

Prima di utilizzare la pressa, controllare la presenza e il livello dell'olio. Le bolle d'aria intrappolate nell'unità devono essere scaricate - l'olio non deve contenerle. Se vengono lasciati, la pressione esercitata sarà lontana da quella calcolata - specialmente nelle installazioni in cui la profondità di immersione dei pistoni non è regolata dall'operatore della macchina, ma è rigidamente impostata da un azionamento a motore con CNC (o senza controllo del computer) . Se non si spurga l'aria, non si aggiunge olio, il carico aerodinamico sarà insufficiente, nonostante il manometro sulla pressa mostri una pressione significativamente inferiore.

Prima di accendere e testare la pressa, un'ispezione esterna da parte dell'operatore della macchina rivela danni evidenti. Ad esempio, non è possibile lavorare su una pressa, sulla quale appare improvvisamente una crepa sul telaio (giunto non completamente saldato). Con lo sviluppo della forza, può esplodere e l'operatore che lavora manualmente su una pressa a leva (manuale) rischia di ferirsi a causa di un'improvvisa perdita di controllo.

Per una maggiore sicurezza d'uso, i collegamenti di fissaggio sono serrati con elementi di fissaggio allentati. Le parti su cui viene prodotta la pressione di lavoro, così come gli elementi mobili della macchina, sono ricoperte di litolo o grasso. Le guarnizioni dei cursori e delle valvole vengono controllate per rotture e crepe, se necessario, vengono sostituite con nuove. Ciò consente di evitare perdite di olio. L'olio stesso viene cambiato una volta all'anno.

I canali dei tubi, ad esempio, la comunicazione dei serbatoi olio-bombola, sono progettati per una pressione di esercizio di circa 400 atmosfere: servono per un anno e mezzo, poi, a causa della fatica dell'acciaio, devono essere sostituiti.

Per risparmiare denaro sul cambio dell'olio, pulirlo dai depositi: il volume mancante può essere semplicemente rabboccato, a seconda della situazione. Non è consigliabile riempire l'intero volume di olio: ogni litro conta e l'olio motore nuovo non è economico. L'olio viene filtrato regolarmente, almeno una volta all'anno. Le particelle di acciaio vengono pulite utilizzando un tubo con magneti: dopo un po' queste particelle si attaccano ad esso.

Non iniziare a lavorare sulla pressa se non sono presenti tutti i pezzi da lavorare. L'elaborazione in batch di lotti di parti accelera il processo di produzione, offre un grande ritorno. Non pressare il lotto successivo di pezzi senza rimuovere tutti i precedenti: la ristampa potrebbe rifiutarne alcuni. In generale, per eventuali peculiarità del lavoro imminente, lasciati guidare dalla descrizione della stampa. Ad esempio, una pressa per spremitura non è adatta per lo stampaggio di parti: per questo, le piastre rimovibili lisce vengono sostituite con quelle profilate.

Il commento è stato inviato con successo.