Tutto quello che c'è da sapere sul granito frantumato

Il pietrisco di granito è il tipo più comune di materiali da costruzione; è ottenuto da roccia vulcanica, che ha una maggiore resistenza e ha una struttura granulare. L'ombra può essere quasi qualsiasi, tutto dipende dalla composizione. Il granito naturale è un tipo di pietra particolarmente resistente e duro.

Vantaggi e svantaggi

Vantaggi del granito.

- Maggiore resistenza e durezza: questa pietra naturale ha il coefficiente più alto.

- Facilità di lavorazione, poiché interagisce bene con vari componenti di adesione.

- Pratico - adatto per l'uso in vari campi e industrie.

- Aspetto: la pietra frantumata di granito sembra una pietra con molte inclusioni di colori nero, grigio e bianco, un colore così specifico viene spesso utilizzato per lavori decorativi.

- Basso assorbimento d'acqua: questa proprietà svolge un ruolo importante nella costruzione, poiché il granito non si deforma dall'umidità.

- Resistenza al gelo.

- Durata.

Contro di granito.

- A differenza del pietrisco di dolomite, il cui coefficiente di durezza e resistenza è identico al granito, il secondo ha un prezzo più alto. Questo è il principale svantaggio del materiale.

- Un processo di fabbricazione laborioso, sono necessari passaggi aggiuntivi dopo l'estrazione da una cava.

- Rispetto dell'ambiente: il pietrisco di granito può contenere componenti dannosi, a differenza del calcare, che ha un livello inferiore di radioattività, nonostante il fatto che entrambe le rocce siano di origine naturale. Scegliendo una macerie specifica, è necessario esaminare i certificati e scegliere 1 classe di radioattività, è meglio non utilizzare la varietà di granito nella costruzione di locali residenziali.

Caratteristiche di estrazione

Nel linguaggio colloquiale, viene solitamente utilizzata un'espressione come "estrazione di pietrisco" - questo non è del tutto vero, infatti, la pietra frantumata è ottenuta con un metodo artificiale. Viene estratta solo la roccia: questa è la materia prima iniziale. Il materiale stesso è realizzato utilizzando apparecchiature di frantumazione e vagliatura.

Il processo stesso consiste in tre fasi: questa è l'estrazione del materiale di partenza, la frantumazione, lo smistamento.

Estrazione della razza

I produttori di pietrisco utilizzano materie prime diverse: granito, marmo, calcare, ecc., A seconda del prodotto che deve essere ottenuto alla fine. Il pietrisco di granito è costituito da materiale vulcanico (vulcanico) secolare: magma congelato. Prima di iniziare il lavoro, viene preparata una cava: viene rimosso lo strato superiore di zolle con erba, quindi lo strato superiore di terreno. I blocchi di granito vengono estratti dal terreno mediante esplosioni e tecnologia, se necessario vengono divisi in pezzi più piccoli.

La produzione di pietrisco può essere mirata o sottoprodotto. Se fabbricato nel primo modo, il materiale sarà di qualità e prezzo superiori. Nel secondo caso, il pietrisco è un sottoprodotto ottenuto durante l'estrazione di qualsiasi minerale o nella fabbricazione di qualsiasi prodotto. L'estrazione della roccia può essere effettuata in quattro modi.

- Taglio della pietra - questo metodo è il più costoso, ma allo stesso tempo uno dei più efficaci. Con l'aiuto di attrezzature per il taglio della pietra, i blocchi di grandi dimensioni vengono immediatamente segati nella cava. Le macchine sono dotate di seghe a filo oa disco con punte diamantate. Quando si lavora in questo modo, si ottengono grumi della forma e delle dimensioni desiderate, su di essi non si formano microfratture.

- Buroklinova - questo metodo è uno dei più antichi e ora viene utilizzato abbastanza raramente.Qui, il lavoro inizia con il contorno del blocco, quindi i pozzi vengono perforati lungo questo segno. In essi vengono posati pioli speciali, al momento dell'impatto su cui il blocco viene separato lungo una linea predeterminata. Le rocce più dure vengono solitamente estratte con questo metodo. L'unico svantaggio di questa tecnologia è che è adatta solo per piccoli pezzi di roccia.

- Burohydrokline È una tecnologia boroclina avanzata. L'estrazione procede secondo un piano identico, ma i cunei in acciaio stanno sostituendo i cunei idraulici. Sono pieni di acqua, che è sotto pressione, e si espandono dolcemente nei fori praticati. Questo metodo può essere utilizzato per estrarre pezzi di pietre di dimensioni molto grandi, nei luoghi più inaccessibili. Un grande vantaggio della tecnologia brown hydro-wedge è la completa assenza di rumore e vibrazioni, quindi la struttura della roccia è preservata il più possibile.

- Perforazione e brillamento (esplosivo) - questo metodo è il più popolare sia nell'estrazione della roccia che nell'estrazione del minerale. Vengono anche praticati dei fori nella pietra e vengono collocati degli esplosivi. L'esplosione rompe molti pezzi di pietra, i più grandi vengono raccolti e portati via per la lavorazione.

Questo metodo richiede una maggiore precisione dei calcoli, qualsiasi errore porta ad un aumento dei costi. Una grande quantità di esplosivo rovinerà la roccia, con una mancanza di esplosivo, al contrario, i pezzi risulteranno troppo grandi, dovranno essere nuovamente spaccati.

Il metodo di perforazione e sabbiatura è il più economico e allo stesso tempo il più distruttivo, poiché durante un'esplosione solo il 70% della roccia rimane adatto per ulteriori lavorazioni, mentre il restante 30% va alla vagliatura.

Frazionamento

Quindi i pezzi di pietre vengono caricati su camion e portati ai punti di lavorazione nei bunker. Da loro, il materiale viene inviato agli alimentatori (dispositivi speciali, grazie ai quali la fornitura di materie prime avviene in modo uniforme). Le dimensioni iniziali delle pietre raggiungono i 50 - 120 centimetri e la dimensione del prodotto finito dovrebbe essere di 0,5 - 12 centimetri. Nel processo di frantumazione, i pezzi possono essere ridotti centinaia di volte, quindi il lavoro avviene solitamente in 2 - 4 fasi.

La frantumazione può essere di tre tipi: grande (fino a 30 cm), media (fino a 10 cm), fine (fino a 4 cm). Negli stabilimenti dotati di moderne attrezzature, il processo di frantumazione avviene contemporaneamente alla cernita. In ogni fase, la roccia subisce una cernita preliminare, quando le pietre più grandi vengono separate da quelle piccole.

Pertanto, solo quelle pietre che devono essere frantumate vengono inviate ulteriormente nell'attrezzatura.

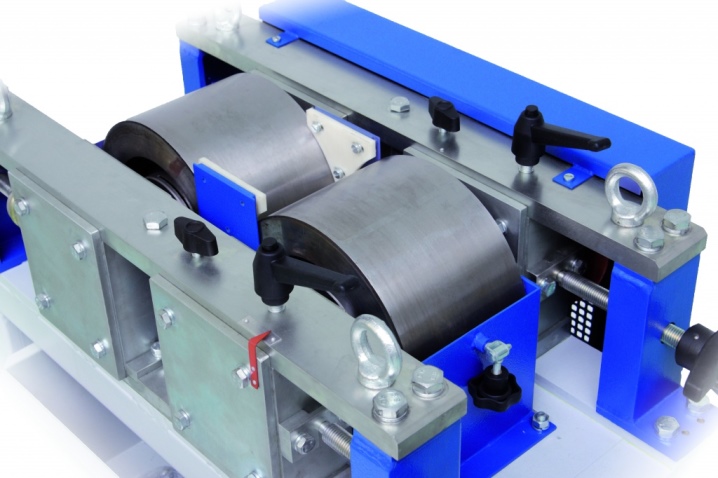

Per lavorare con pietrisco, vengono utilizzati 6 tipi di apparecchiature di frantumazione.

- Mascella: utilizzata nella prima fase di frantumazione. Il loro principio di azione è la frantumazione senza shock. L'attrezzatura comprende due lastre (guance), tra le quali vengono posizionati pezzi di granito. Quindi iniziano ad avvicinarsi l'uno all'altro, sgretolando così le pietre.

- Rullo - il lavoro avviene secondo lo stesso sistema, come nei frantoi a mascelle, solo qui invece delle piastre vengono costruiti alberi speciali, che ruotano in diverse direzioni. La superficie degli alberi può essere liscia, dentata o scanalata.

- Conico - utilizzato per macinare il granito in piccole e medie dimensioni. Il design di tali frantoi è più complicato: in una nave conica fissa c'è un cono mobile, la cui parte superiore è rivolta verso l'alto. Attraverso un apposito imbuto, le pietre vengono immesse nella boscaglia e il cono si muove alternativamente, avvicinandosi alla base fissa, frantumando così la roccia.

- Rotary: il principio di funzionamento di questi frantoi è l'azione d'urto. Il dispositivo sembra una camera, lungo i cui bordi sono presenti dei deflettori e al centro c'è un rotore. Ad esso sono attaccati dei battitori (spalle). Il granito che entra nella frantumatrice taglia le piastre di impatto e l'una nell'altra. Il funzionamento delle apparecchiature rotanti si distingue per un alto livello di selettività, ovvero la maggior parte delle pietre di granito è a forma di cubo (80 - 85%).

- Frantoi a martelli: il design di tali frantoi è identico al tipo precedente, ma al posto delle lame qui lavorano i martelli. Molto spesso, questi frantoi vengono utilizzati per rocce tenere.

- Centrifuga: il frantoio è una centrifuga, in cui la roccia ad alta velocità colpisce le sue pareti e l'una contro l'altra. Questa attrezzatura è autorizzata a lavorare con granito fino a 10 centimetri.

Ordinamento

Dopo che la roccia ha superato la fase di frantumazione, entra nei vagli vibranti vaglianti - vagli. Hanno ricevuto un tale nome per il rumore caratteristico durante il funzionamento. L'ordinamento può essere così.

- Preliminare: qui le pietre che non richiedono la frantumazione vengono separate e, al di sotto degli standard, vengono eseguite prima del processo di frantumazione.

- Controllo - eseguito dopo la frantumazione. Nel processo, il granito viene separato, richiedendo una rielaborazione.

- Merce: questo tipo di smistamento, il pietrisco passa prima di essere preparato per la vendita.

Caratteristiche principali

- traballante - il grado del piano granitico, la caratteristica è determinata dalla presenza nella struttura rocciosa di inclusioni sotto forma di aghi e placche. L'adesione a varie sostanze dipenderà dalla forma del pietrisco. Un coefficiente di sfaldatura inferiore indica un'elevata qualità del granito.

- Forza - la caratteristica è presa in considerazione durante la costruzione di edifici complessivi. Quando il pietrisco viene compresso, viene mostrata la sua resistenza massima. Secondo gli standard dell'attuale GOST, la percentuale di pietre con una resistenza minima non dovrebbe essere superiore a 5 unità.

- Densità apparente - la caratteristica determina il peso specifico di 1 m3 allo stato naturale, cioè si tiene conto dei vuoti e dei pori tra i pezzi. Quanto pesa il materiale direttamente dipende da questo. Per scoprire quante tonnellate di pietrisco in un cubo, è necessario dividere 1 tonnellata (1000 kg) per il coefficiente di densità apparente. Molti produttori confezionano pietrisco in sacchi da 25, 30, 35, 40, 42, 45, 50, 55, 60 litri. Per scoprire quanti sacchi di macerie ci sono in un cubo, puoi usare tabelle speciali. Questa proprietà determina il modo in cui i prodotti verranno immagazzinati e trasportati, nonché la quantità di miscela di cemento necessaria durante la costruzione. Maggiore è il coefficiente di densità, minore è la necessità di malta.

- Resistenza al gelo - la proprietà caratterizza quanti sbrinamenti e gelate può sopportare il pietrisco. È contrassegnato dalla lettera "F" e il numero accanto indica la quantità di ripetizioni di congelamento / scongelamento: F15, 25, 50, 100, 150, 200, 300, 400.

- Radioattività - preso in considerazione nella scelta di un fornitore di prodotti. La pietra frantumata è una fonte di radiazioni, inoltre può accumularla. Il pietrisco si divide in 3 categorie: 1 - inferiore a 370 Bq/kg - per la realizzazione di locali residenziali e non residenziali; 2 - 370 - 740 Bq/kg - per massicciate e fondazioni di fabbriche; 3 - oltre 740 Bq/kg - ammissibile solo per autostrade.

- Adesione - questo è un indicatore di quanto strettamente la pietra frantumata aderisce a varie sostanze. La più alta adesione della razza è grigia.

Tipi e marche

Ci sono cinque varietà in totale.

- М1200 - 1400 - ad alta resistenza.

- М800 - 1200 - pietrisco durevole.

- М600 - 800 - forza media.

- М300 - 600 - forza debole.

- M200 - forza molto debole.

L'ombra del granito dipende dall'area in cui è stato estratto il materiale vulcanico. Può essere bianco, grigio, rosa, rosso, ecc.

La tavolozza dei colori è determinata dall'abbondanza di inclusioni nella struttura della pietra di granito.

Nelle fabbriche, la pietra frantumata viene sottoposta a un'ulteriore elaborazione.

- risciacquo - è necessario per pulire il materiale da polvere e argilla. La necessità di risciacquo sorge solo se viene superata la velocità consentita per la presenza di argilla e particelle di polvere. Il processo di lavaggio è piuttosto laborioso e costoso, inoltre è necessaria un'ulteriore asciugatura del prodotto. La pietra frantumata lavata viene prodotta raramente e solo per scopi specifici.

- Impregnazione bituminosa - il pietrisco con questo trattamento viene utilizzato nella costruzione di strade, è ricoperto di catrame, bitume o malta bituminosa. Il processo avviene in attrezzature per la miscelazione dell'asfalto.Il pietrisco bituminoso o nero non può essere immagazzinato a lungo, poiché la sua vita utile è breve, di solito viene immediatamente inviato al cantiere.

- Tintura - tale trattamento è utilizzato solo per scopi decorativi. Il granito può essere macchiato in fabbrica oa casa. Il pietrisco colorato viene prodotto solo su ordinazione e in piccoli lotti. In questo caso, vale la pena ricordare che anche il colorante di altissima qualità svanirà o inizierà a scheggiarsi nel tempo.

- Macinazione (burattatura) - tale granito viene utilizzato anche in opere decorative. Il pietrisco burattato è un materiale che ha subito uno stress meccanico, a seguito del quale gli spigoli vivi vengono levigati. La lavorazione avviene in un tamburo burattatore, dove vengono depositate pietra naturale, sostanze abrasive e acqua. A causa dell'attrito l'uno contro l'altro e contro gli abrasivi, avviene il processo di rettifica.

La burattatura è un processo piuttosto costoso, quindi la pietra frantumata levigata viene prodotta solo su ordine precedente.

Panoramica della fazione

Una delle caratteristiche più importanti del pietrisco è il suo frazionamento, viene assegnato in fase di estrazione, e quindi in fase di lavorazione del granito. Suddiviso in categorie.

- Da 0 a 10 mm - ShchPS (miscela di pietrisco-sabbia), la composizione contiene componenti come sabbia e pietrisco. Secondo GOST, i prodotti hanno una propria classificazione granulometrica, rispettivamente, esistono diversi tipi di miscela di pietra frantumata. Ottimo come strato drenante, utilizzato per l'asfaltatura delle strade.

- Da 5 a 10 mm - granito fine. I prodotti si distinguono per la loro durata e la categoria di prezzo accessibile. Viene utilizzato per la produzione di composizioni in calcestruzzo utilizzate nel lavoro con oggetti massicci e pesanti.

- Da 5 a 20 mm sono due gradi di dimensione mescolati insieme. Ideale per la posa delle fondamenta delle case.

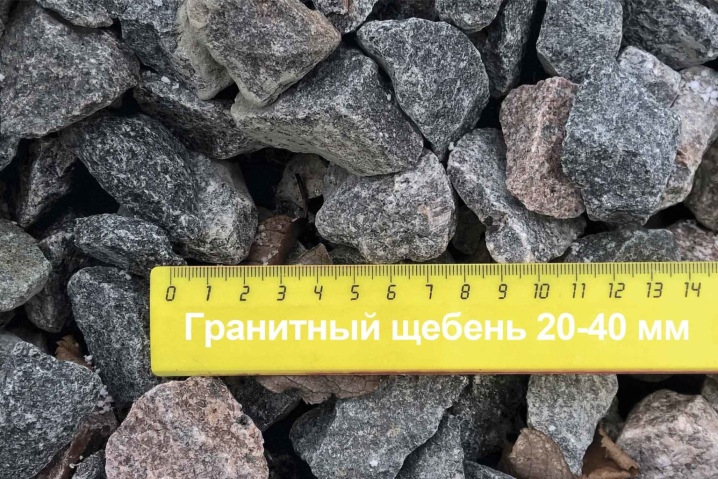

- Da 20 a 40 mm - Granito medio, il materiale ha trovato il suo scopo nel riempire le fondamenta di edifici residenziali, locali di fabbrica, asfaltatura, posa di linee tranviarie.

- Da 40 a 70 mm - pietre di granito di grandi dimensioni ad alta resistenza. Sono utilizzati nei cantieri di oggetti di grandi dimensioni.

- da 70 a 120 mm, da 150 a 300 mm - granito di grandi dimensioni standard con forma irregolare. GOST per questa categoria è elencato in tabelle speciali utilizzate nella costruzione di ponti e dighe. Grazie alla sua maggiore resistenza, viene utilizzato durante la posa della base in calcestruzzo di macerie.

Ritirarsi

Frazione da 0 a 5 mm o trucioli di granito: questa categoria è la più piccola, appare come materiale secondario o laterale. Le schermature sembrano sabbia, ma con le proprietà del granito.

Viene utilizzato nella sistemazione di percorsi pedonali, marciapiedi, aree verdi.

Applicazioni

- In costruzione - per creare calcestruzzo, uno strato di drenaggio, per dividere in dimensioni più piccole, rafforzare il terreno sotto le fondamenta degli edifici, per livellare appezzamenti e siti.

- Nei lavori stradali - per sterrato, asfalto e ferrovie.

- Miglioramento fondiario - per sentieri e percorsi, ingresso al territorio, compattazione del suolo, discarica di aree di parcheggio e campi sportivi, protezione da ghiaccio e ghiaccio.

- Per la progettazione del paesaggio - decorazione di aiuole, ruscelli, corpi idrici artificiali, gabbioni e scivoli alpini.

- In produzione - per lastricati e prodotti in cemento armato, sostanze minerali sfuse.

- Lavori di ingegneria - per ponti, dighe e dighe, cavalcavia.

Il commento è stato inviato con successo.