Solai: tipologie, applicazioni e dimensioni

Per la formazione dei pavimenti, vengono spesso utilizzate non strutture in legno o acciaio, ma lastre di capitale. Esistono molte varietà di tali prodotti e ogni tipo merita un'attenzione speciale. Ma prima devi capire come viene realizzato esattamente un prodotto del genere.

Tecnologia di produzione

È opportuno iniziare la conversazione sulla produzione di solai con il fatto che si tratta principalmente di strutture in cemento armato. Pertanto, possono essere realizzati sia presso imprese industriali, sia, nella migliore delle ipotesi, in grandi cantieri, con il coinvolgimento di tecnologi esperti. Le lastre possono essere realizzate con vari tipi di calcestruzzo. È necessaria una miscela di calcestruzzo densa se si desidera limitare la massa. E poi c'è il calcestruzzo leggero strutturale, che forma una struttura densa.

Se si prevede di utilizzare la soletta in cui vengono create sollecitazioni di flessione significative, viene utilizzato il cosiddetto cemento armato sollecitato. I prodotti con vuoti interni sono realizzati con la tecnica della cassaforma. Come materie prime vengono utilizzati vari tipi di calcestruzzo "pesante". All'inizio viene preparato il rinforzo, necessario per creare le griglie del telaio.

Importante: la griglia del telaio deve essere conforme agli standard di produzione per quanto riguarda la resistenza e la configurazione geometrica.

Durante la preparazione dei raccordi, la soluzione viene miscelata. Come al solito, è fatto mescolando ghiaia e sabbia con cemento. Le proporzioni esatte vengono selezionate individualmente ogni volta. A seconda dell'organizzazione della produzione, la ghiaia con sabbia viene ottenuta già pronta dalle cave o direttamente impastata in azienda. In questo caso, un tale pezzo è necessariamente setacciato.

Lo scopo della vagliatura è eliminare le frazioni troppo grandi che non possono essere modellate. Successivamente, il reticolo viene posato nello stampo e il calcestruzzo viene versato al suo interno. Per migliorare l'uniformità della distribuzione della massa, viene spesso praticata l'elaborazione delle vibrazioni. In alcune aziende viene praticato un ulteriore trattamento a vapore.

Importante: se si osserva la tecnologia, è necessario ottenere tali piastre che non si pieghino o si deformino.

Marcatura

Anche una conoscenza superficiale della tecnologia di produzione delle lastre per pavimenti mostra quanto possano essere diversi. E per una piena comprensione dell'essenza di ogni prodotto, del suo scopo, è importante essere in grado di leggere l'etichettatura. Non è affatto spontaneo, anzi, i produttori sono obbligati a seguire le istruzioni di GOST 2016. Il solito ordine di notazione è il seguente:

- tipo di elemento strutturale e prodotto;

- lunghezza;

- larghezza (l'altezza è sempre la stessa, quindi non è prescritta);

- livello consentito di carico portante (1 unità è uguale a 100 kg per 1 mq);

- categoria di rinforzo;

- altri parametri.

L'ultimo gruppo include informazioni su:

- resistenza a sostanze corrosive e aggressive;

- resistenza sismica;

- resistenza alle basse temperature;

- elementi incassati o fori speciali.

Le lettere P, PTS o PP denotano un prodotto monolitico a peso pieno. Dietro la riduzione di GHG o PR, si nascondono lastre solide nervate. Se la piastra è contrassegnata come PV, significa una piastra continua a coste con aperture di ventilazione. Quando vengono preparati i fori per le luci, vengono utilizzate le designazioni PS o PF. La combinazione dei simboli PL significa che la sovrapposizione è progettata per un tetto facilmente abbassabile.

Un tetto facilmente smontabile in solette nervate ad arco ea volta può essere contrassegnato come POS, POV, POF, POL.Le lastre alveolari vengono etichettate in base al numero di punti su cui poggia la soletta. I prodotti della classe T riposano su 3 lati e i prodotti della classe K - su tutti e quattro. Se non è presente alcuna lettera, significa che la struttura è progettata per essere supportata su entrambi i lati. Le lastre PC e PG differiscono dalle altre alveoli (PB) nel metodo di produzione.

PG, PK - significa versare nella struttura della cassaforma. Ma PB significa formatura su un nastro continuo. Il risultato è un altissimo livello di scorrevolezza e sicurezza. Inoltre, il PB non ha restrizioni di lunghezza significative. Pertanto, tali piastre possono essere utilizzate in luoghi con dimensioni atipiche.

Ma la piastra dello stampo ha aperture relativamente strette. La perforazione di tali prodotti non è consentita, pertanto la posa di comunicazioni attraverso di essi è impossibile. Inoltre, le marcature indicano anche il tipo di calcestruzzo. La lettera C sta per una maggiore resistenza agli shock sismici e I sta per materiali cellulari.

Ulteriore:

- M - grana fine;

- C - silicati densi;

- L - polmoni;

- W - resistenza al calore;

- P - cemento sabbia;

- H - permeabilità normale.

Visualizzazioni

Le lastre prefabbricate in calcestruzzo possono essere preparate solo in un grande ambiente di produzione specializzato. Viene necessariamente utilizzato calcestruzzo di qualità selezionate, che è ulteriormente rinforzato con un reticolo di rinforzo. Ciascuno di questi prodotti è standardizzato. Le sue dimensioni sono le seguenti:

- di lunghezza non inferiore a 2,5 e non superiore a 12 m;

- in larghezza rigorosamente da 1 a 1,5 m;

- di spessore da 0,14 a 0,22 m.

L'uso di prodotti in calcestruzzo standard consente di costruire un pavimento il più rapidamente possibile. Riesce a ridurre significativamente il costo del lavoro e semplificare l'installazione. Le strutture prefabbricate in calcestruzzo possono essere completamente solide e allo stesso tempo hanno un aspetto diverso dagli altri tipi nell'aspetto della superficie finale. L'aspetto delle cavità longitudinali è completamente escluso lì.

Il blocco solido è estremamente robusto, ma piuttosto pesante.

Inoltre, un blocco RC prefabbricato monolitico consente il passaggio di una quantità relativamente grande di calore. E il rumore nella stanza passerà molto bene, il che, ovviamente, non è affatto buono per i residenti della casa o per coloro che ci lavorano. La lastra alveolare è realizzata con cavità che sono posizionate lungo l'asse longitudinale. Le cavità hanno solitamente una sezione trasversale circolare, il diametro interno è 0,11-0,16 m.

Le lastre con canali ovali all'interno sono meno comuni. L'uso di prodotti a nucleo cavo nell'edilizia è diventato un luogo comune. Sono apprezzati per i loro eccellenti parametri di isolamento acustico. La riduzione della massa riduce le sollecitazioni sugli elementi principali dell'edificio, comprese le pareti principali. Anche la costruzione della tenda merita attenzione.

Tali lastre sono simili in sezione ad un vassoio avente nervature orientate parallelamente. Lo spessore di ciascuna nervatura va da 0,14 a 0,16 M. La costruzione leggera della soletta del tetto a padiglione non le impedisce di mantenere un'elevata resistenza e resistere a potenti deformazioni. Tuttavia, il blocco a forma di U è molto difficile da finire dall'interno.

E un'altra debolezza sarà la sua maggiore conduttività termica.

Alcuni tipi di solai possono essere realizzati da gabbie di rinforzo. Il metodo saldato prevede la saldatura a contatto o semiautomatica di una barra d'acciaio. Il reticolo a maglia è assemblato da singole aste. Per collegarli viene utilizzato uno speciale filo ricotto. La versione finale della lastra viene scelta, ovviamente, anche durante il processo di progettazione.

Una lastra piana solida viene utilizzata per coprire i soffitti e le fessure tra i pavimenti. In questo caso, dovrai abbandonare l'imbracatura. Lo stesso prodotto è molto spesso utilizzato nelle costruzioni basse. Ma ci sono altri usi per gli elementi appiattiti:

- costruzione di impianti tecnici e industriali;

- la formazione di aperture;

- posa di reti di riscaldamento;

- costruzione di balconi e molti altri oggetti.

Un prodotto standard può essere realizzato solo con calcestruzzo pesante di almeno M300.Categorie di forza - B12 o B20. Sono garantiti un minimo di 50 cicli di congelamento e scongelamento. Il solaio è completamente resistente alla penetrazione dell'acqua. Oltre a quelli semplici, possono essere utilizzate anche piastre precompresse.

Un tale prodotto consente di ridurre significativamente i costi e ridurre i tempi di costruzione. È importante sottolineare che ciò non influisce sull'affidabilità. Pertanto, progettisti e costruttori prestano sempre più attenzione alla tecnologia di pretensionamento. Si può fare anche con semplici "meccaniche" (più precisamente con i martinetti). Ma a volte si pratica anche il trattamento elettrotermico, quando si ottiene un forte riscaldamento durante il passaggio di una corrente ad alta frequenza.

La tecnica elettrotermomeccanica mista è caratterizzata da una maggiore produttività. Ma il pagamento per i prodotti ottenuti in questo modo è troppo alto. Pertanto, questa versione della tecnologia viene utilizzata solo quando vi sono requisiti estremamente elevati di resistenza, stabilità e resistenza alla forza di flessione. Le caratteristiche sono ottenute, infatti, ad un livello molto alto. L'unico problema è che solo le imprese più preparate possono produrre precompressione elettrotermomeccanica.

La lamiera precompressa può essere prefabbricata o monolitica. Il tipo prefabbricato è abbastanza economico, ma dovrebbe essere utilizzato solo per campate non superiori a 6 m Il carico massimo consentito per 1 mq. m non supera i 10.000 newton. Un blocco precompresso monolitico è richiesto quando si creano strutture a molti piani.

Il rinforzo può essere effettuato "in battuta" (prima dell'applicazione della malta). Ma si pratica anche l'indurimento "su calcestruzzo". Viene prodotto solo quando la soluzione si indurisce alla forza dichiarata del marchio. È importante sottolineare che la precompressione è ottima per terremoti ed esplosioni. Viene fornito un aumento della vita utile delle strutture nel loro insieme.

Le lastre a cassone possono dare buoni risultati. Prima di tutto, iniziarono ad essere utilizzati nella costruzione di supporti per ponti situati direttamente nel serbatoio. Innanzitutto, viene formata un'isola utilizzando il metodo di riempimento del suolo. Successivamente, una struttura è formata da cemento armato o metallo. Tutta la parte inferiore della struttura è dotata di coltelli in acciaio di prima qualità.

Il problema è che l'utilizzo di una soletta a cassone per lavorare le persone sotto i supporti del ponte è estremamente pericoloso in termini di salute. Per più di mezzo secolo i cassoni sono stati utilizzati solo in casi del tutto eccezionali, quando non se ne può fare a meno. Ma in edilizia, una lastra a cassettoni significa un oggetto completamente diverso, che è molto più pratico. Lo scopo di tali elementi è dividere il soffitto o la superficie interna della volta con l'aiuto di nicchie simili a scatole. Queste rientranze si trovano negli spazi vuoti delle traverse.

La parte inferiore della sezione è dotata di nervature rinforzate. Il rinforzo allungato è concentrato in essi. Allo stesso tempo, non c'è cemento lì. Le nervature sono disposte in due direzioni ad angolo retto l'una rispetto all'altra. Il passo della nervatura è di 1,5 M. Una lastra è posizionata sulle nervature.

Considerazioni tecniche difficilmente giustificano l'utilizzo di lastre a cassettoni complesse. Ma il loro uso per scopi puramente architettonici e di design è abbastanza ragionevole. Di conseguenza, puoi simulare:

- antichi mosaici egizi;

- stile greco antico;

- affreschi romani.

Il tipo di canale dei solai (VP) non viene utilizzato nella costruzione degli edifici stessi. Ma d'altra parte, è indispensabile ovunque siano installate fognature, collettori o strutture per la pressione dell'acqua. E anche tali elementi sono necessari per posare un canale principale di riscaldamento. Le moderne lastre di canale sono ugualmente buone sia sotterranee che in parti fuori terra di strutture speciali. La vecchia tecnologia della fusione a vibrazione è stata ora sostituita dalla vibrocompressione.

Questo cambiamento non è stato casuale: grazie ad esso, la protezione dall'acqua è notevolmente aumentata.Inoltre, è aumentata la resistenza delle tavole agli acidi e ai vari sali metallici. La piastra del canale è richiesta quando si sistemano i tetti di un edificio industriale o di una casa privata nella stessa misura. Nonostante le stesse dimensioni con lo stesso tipo di strutture solide, si ottiene un prodotto più leggero. La piastra del canale è ampiamente utilizzata per lavori di costruzione in terreni sciolti, dove l'acqua del suolo è alta.

Sempre più spesso non vengono utilizzati solo cemento armato, ma anche lastre di cemento argilloso espanso per la costruzione di pavimenti. In base alla combinazione di parametri, alcuni specialisti li preferiscono persino ai normali prodotti in calcestruzzo.

I blocchi di argilla espansa possono avere sia esecuzione prefabbricata che monolitica; in entrambi i casi, sono pienamente applicabili senza attrezzature specializzate.

Le strutture nervate possono sopportare perfettamente carichi significativi. Ciò consente di passare all'utilizzo di un materiale a media densità.

Importante: la soletta in argilla espansa può essere posata solo dopo l'indurimento finale. Ma un rivestimento in calcestruzzo argilloso infrangibile è attraente in quanto è facile da costruire anche senza un aiuto esterno. Per formare le travi portanti, viene utilizzata una trave a I o un canale in acciaio.

Per simulare la cassaforma, viene utilizzato il cartone ondulato. Importante: i blocchi di calcestruzzo in argilla espansa sono realizzati solo con materie prime che non contengono cloruri e sono caratterizzati da una maggiore resistenza al fuoco. Per completare e rinforzare le travi, vengono utilizzate lastre con nervature frequenti. Ma questa soluzione è adatta solo per campate non superiori a 8 m.

Naturalmente, una qualsiasi delle opzioni di sovrapposizione descritte può essere utilizzata solo dopo un attento calcolo.

Per la formazione di lastre in forma pura, possono essere utilizzati tipi di calcestruzzo da M250 a M350. Naturalmente, maggiore è questa categoria, maggiore è il carico che gli elementi saranno in grado di sopravvivere.

Nella sezione, la sovrapposizione è simile a questa:

- lastra cava;

- costruzione corposa;

- prodotto classico a cassettoni;

- blocco di canale.

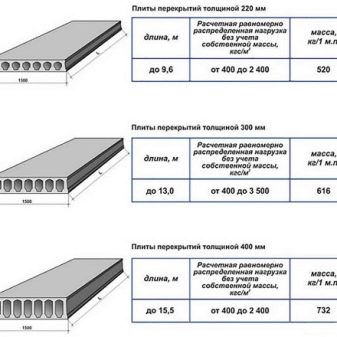

Dimensioni (modifica)

Solai alveolari (più utilizzati nell'edilizia privata) hanno principalmente le seguenti dimensioni:

- spessore 0,22 me lunghezza 4,78;

- spessore 0,26 m con una lunghezza di 5,679 m o meno;

- spessore 0,22 m, la lunghezza è scelta arbitrariamente.

La lastra del marchio PB può avere una lunghezza di 1,8-9 M. Questa soluzione è più conveniente quando si ordinano blocchi "aggiuntivi". Per quanto riguarda i vuoti, sono almeno 0,114 m per i prodotti PC o SG, quindi il passaggio delle colonne montanti fognarie non crea problemi. Ma al PB, i fori sono più stretti (massimo 0,06 m).

Applicazioni

Sulla base di quanto già detto, si può sottolineare che i solai sono utilizzati per l'interpiano nelle case a pannelli e per l'edilizia privata. È consuetudine suddividere tali strutture in categorie pubbliche, industriali e residenziali. Naturalmente, l'industria viene fornita con i prodotti più durevoli. È in grado di resistere ai carichi massimi e persino all'esposizione a sostanze aggressive. La soletta con l'orientamento della nervatura superiore è utilizzata principalmente negli edifici industriali e con quella inferiore nelle pavimentazioni.

I prodotti a coste vengono utilizzati principalmente dove vanno molte persone:

- negli ipermercati;

- nei cinema e nei centri ricreativi;

- negli stadi;

- in altri luoghi simili.

Come scegliere?

Questa domanda si pone in primo luogo per gli sviluppatori privati. Una lastra con molti vuoti è leggera, ma la sua forza deve essere attentamente controllata. Si consiglia di controllare la marcatura con tabelle speciali in cui viene decifrata. I design PC e NV vengono scelti principalmente dove la forza è particolarmente importante. Ma il PNO può essere utilizzato esclusivamente in edifici bassi (1, massimo 2 piani).

Accade così che i tipici blocchi di lastre non possano essere utilizzati per qualche motivo. Successivamente dovrai compilare il prodotto direttamente in struttura. Le strutture monolitiche prefabbricate (un tipo di monolitico gettato in opera) sono più facili da costruire. Allo stesso tempo, i progetti più audaci vengono implementati con successo.

Ma la decisione finale dovrebbe essere presa solo dopo aver consultato gli esperti al momento dell'ordine diretto.

Per informazioni su come posare le solette in modo uniforme, vedere il video qui sotto.

Il commento è stato inviato con successo.