Tutto sulla densità del polietilene

Il polietilene è prodotto da gas - in condizioni normali - etilene. Il PE ha trovato applicazione nella produzione di materie plastiche e fibre sintetiche. È il materiale principale per film, tubi e altri prodotti in cui non sono richiesti metalli e legno: il polietilene li sostituirà perfettamente.

Da cosa dipende e cosa influisce?

La densità del polietilene dipende dalla velocità di formazione delle molecole del reticolo cristallino nella sua struttura. A seconda del metodo di produzione, quando il polimero fuso appena prodotto dall'etilene gassoso viene raffreddato, le molecole di polimero si allineano l'una rispetto all'altra in una certa sequenza. Si formano spazi amorfi tra i cristalli di polietilene formati. Con una lunghezza della molecola più corta e un grado ridotto della sua ramificazione, una lunghezza ridotta delle catene ramificate, la cristallizzazione del polietilene viene eseguita con la massima qualità.

Alta cristallizzazione significa maggiore densità del polietilene.

Qual è la densità?

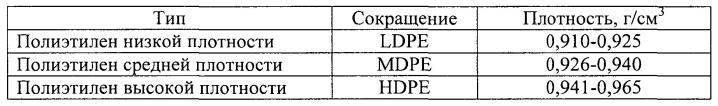

A seconda del metodo di produzione, il polietilene viene prodotto a bassa, media e alta densità. Il secondo di questi materiali non ha guadagnato molta popolarità, a causa di caratteristiche che sono lontane dai valori richiesti.

Basso

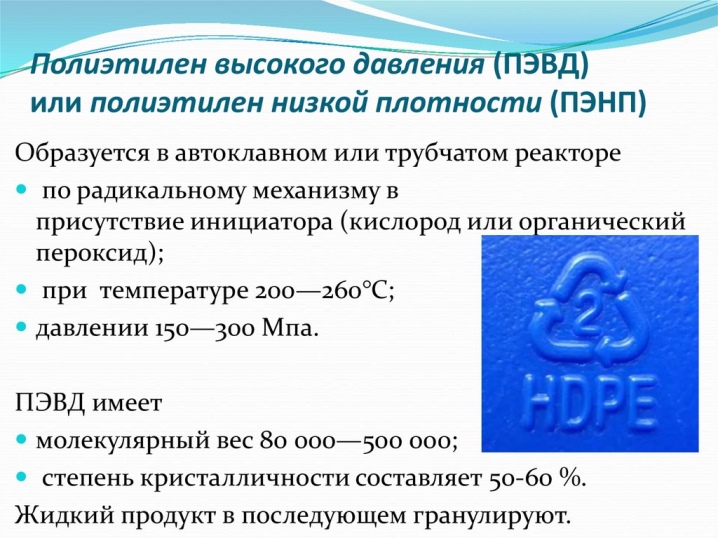

Il PE a densità ridotta è una struttura le cui molecole hanno un gran numero di rami laterali. La densità del materiale è 916 ... 935 kg per m3. Un trasportatore di produzione che utilizza come materia prima la più semplice olefina, l'etilene, richiede una pressione di almeno mille atmosfere e una temperatura di 100 ... 300 ° C. Il suo secondo nome è PE ad alta pressione. Mancanza di produzione - elevato consumo di energia per mantenere la pressione di 100 ... 300 megapascal (1 atm. = 101325 Pa).

Alto

Il PE ad alta densità è un polimero con una molecola completamente lineare. La densità di questo materiale raggiunge i 960 kg / m3. Richiede un ordine di grandezza di pressione inferiore - 0,2 ... 100 atm., La reazione procede in presenza di catalizzatori organometallici.

Quale polietilene scegliere?

Dopo alcuni anni, questo materiale si deteriora notevolmente sotto l'influenza del calore e delle radiazioni ultraviolette all'aria aperta. La temperatura di deformazione è superiore a 90 ° C. Nell'acqua bollente, si ammorbidisce e perde la sua struttura, si restringe e si assottiglia nei punti in cui si allunga. Resiste al gelo di sessanta gradi.

Per l'impermeabilizzazione, in conformità con GOST 10354-82, viene utilizzato PE a bassa densità, contenente additivi organici aggiuntivi. Secondo GOST 16338-85, il polimero ad alta densità utilizzato per l'impermeabilizzazione ha una stabilizzazione tecnologica (contrassegnata con la lettera T nella designazione) e uno spessore non superiore a mezzo millimetro. Il materiale impermeabilizzante è prodotto sotto forma di un nastro monostrato in rotoli e (semi)maniche. L'impermeabilizzante può resistere al gelo fino a 50 gradi e riscaldare fino a 60 gradi, grazie al fatto che è spesso e denso.

Gli involucri per alimenti e le bottiglie di plastica sono realizzati con un polimero leggermente diverso: il polietilene tereftalato. Sono sicuri per la salute umana. La maggior parte dei tipi e delle varietà di PE sono rispettosi dell'ambiente e facili da lavorare.

Il polimero stesso brucia con la formazione di tracce di cenere, diffondendo l'odore della carta bruciata. Il PE non riciclabile viene bruciato in modo sicuro ed efficiente in un forno di pirolisi, generando molto più calore rispetto a legni teneri e medi.

Il materiale, essendo trasparente, ha trovato applicazione come plexiglass sottile resistente agli urti atti a rompere il vetro ordinario. Alcuni artigiani usano le pareti delle bottiglie di plastica come vetro trasparente e smerigliato. Sia il film che il PE a parete spessa tendono a graffiarsi rapidamente, per cui il materiale perde rapidamente la sua trasparenza.

Il PE non viene distrutto dai batteri - per decenni. Ciò garantisce che la fondazione sia protetta dalle acque sotterranee. Il calcestruzzo stesso può, dopo il versamento, indurire completamente in 7-25 giorni, senza rilasciare l'acqua disponibile nel terreno che viene eccessivamente essiccato durante la siccità.

Il commento è stato inviato con successo.